Etapy robót w montażu instalacji wodnych i grzewczych

Montaż instalacji hydraulicznych najczęściej prowadzony jest poprzez dołączanie kolejnych odcinków orurowania i zamocowanie armatury bezpośrednio na obiekcie. Zależnie od rodzaju rur i przyjętej technologii montażu konieczne jest zapewnienie dostatecznego dostępu do niezbędnych narzędzi - kluczy, zaciskarki czy zgrzewarki.

Przy utrudnionym dostępie praktykowana jest wtedy częściowa prefabrykacja odcinków instalacji montowana poza miejscem ostatecznego ich ułożenia i wstawiana w wygodnej do zamocowania strefie.

Standardową kolejność czynności instalacyjnych rozpoczyna przygotowanie odcinków rur polegające na odcięciu potrzebnej ich długości, uformowaniu złącza, a następnie wykonanie połączenia. Z kolei w przypadku usuwania awarii pracę rozpoczyna ustalenie miejsca i przyczyn jej wystąpienia, wyłączenie uszkodzonego miejsca z obiegu w instalacji, konieczny demontaż i odpowiednio przygotowana naprawa.

Podstawowe narzędzia montażowe

Każdy etap prac instalacyjnych wymaga użycia odpowiednich narzędzi dopasowanych do zakresu prowadzonych robót jak i technologii montowanej lub naprawianej instalacji. Istotny jest również zakres średnic orurowania - w domowych instalacjach średnice rur z reguły nie przekraczają 50 mm (z wyjątkiem kanalizacji) , ale w dużych obiektach czy instalacjach przemysłowych mogą znacznie przekraczać ten wymiar.

Część narzędzi i maszyn do robót w instalacjach hydraulicznych ma zastosowanie do różnych materiałów orurowania, ale niektóre przeznaczone są wyłącznie do wykonywania zabiegów na określonym produktach.

Z reguły uniwersalne przeznaczenie mają wszelkiego rodzaju klucze umożliwiające np. montaż i demontaż połączeń gwintowanych poprzez śruby i nakrętki jak też obrót samej rury.

Do obsługi połączeń metrycznych używane są klucze stałe - płaskie, oczkowe, nasadowe, trzpieniowe - jak i nastawne o regulowanym rozwarciu szczęk. Typowo hydrauliczne przeznaczenie mają klucze zaciskane typu szwedzkiego (tzw. szczupaki) oraz szczypce typu żabka.

Możliwość uzyskania dużego momentu obrotowego np. na rurze zapewniają samozaciskowe klucze hakowe w wykonaniu żeliwnym lub lżejsze - aluminiowe. Wszystkie te narzędzia dostępne są w wielu wielkościach, kształtach i ukierunkowaniu szczęk czy sposobie regulacji ich rozwarcia.

Przygotowanie rur do łączenia

Podstawowy zakres robót instalacyjnych polega na łączeniu i kształtowaniu orurowania, co wymaga odpowiedniego przygotowania odcinków i końcówek rur, zależnie do rodzaju wykonywanych połączeń.

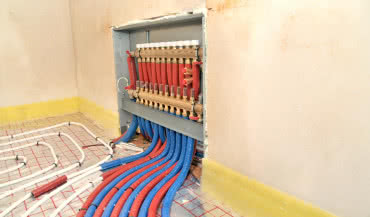

Cięcie rur tworzywowych

Cięcie rur tworzywowych umożliwiają nożyce wyposażone w mechanizm zapadkowy, gwarantujące szybkie i prostopadłe przecięcie bez odkształcenia przekroju.

|

| Cięcie rur z tworzywa przed podłączeniem do rozdzielacza ogrzewania podłogowego, fot. KAN |

Nożyce te z reguły umożliwiają pracę w szerokim zakresie średnic i tną zarówno rury warstwowe, jak i polipropylenowe PP i polietylenowe PE.

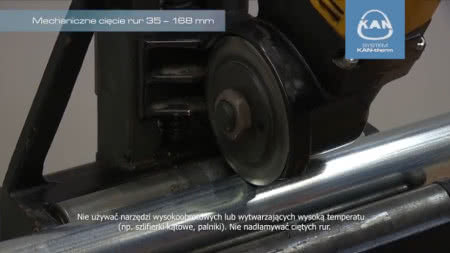

Cięcie rur metalowych

Do cięcia rur metalowych (stalowych, aluminiowych czy miedzianych) wykorzystuje się obcinaki krążkowe obracane w miejscu przecinania.

|

| Ręczne obcinanie rury stalowej za pomocą obcinarki krążkowej, fot. KAN |

Najczęściej są to obcinaki o konstrukcji kabłąkowej i regulowanej średnicy przecinanych rur, ale przy większych przekrojach używa się obcinaków łańcuchowych.

|

| Mechaniczne obcinanie rury stalowej, fot. KAN |

W przypadku konieczności przecięcia rury stalowej np. na instalacji i braku dostatecznego miejsca na obrót obcinaka przydatna będzie piła elektryczna typu „lisi ogon” mocowana na imadle zapewniającym równe odcięcie.

Na końcach odcinków z reguły konieczne jest usuniecie ewentualnych deformacji jak i przygotowanie końcówek do łączenia.

|

| Ręczne gratowanie rury stalowej za pomocą gratownika, fot.KAN |

Na krawędziach rur stalowych i miedzianych mogą pozostać zadziory, które łatwo usunąć np. przy pomocy wielostopniowego gratownika.

Cięcie rur PEX-AL-PEX

Do rur typu PEX-AL-PEX wykorzystuje się specjalne kalibratory fazujące jednocześnie krawędź otworu.

|

| Cięcie rury z STABI Al za pomocą dedykowanych nożyc, fot. KAN |

W przypadku rur PP z powłoką antydyfuzyjną tzw. stabi, konieczne będzie użycie zdzieraka usuwającego warstwę aluminium, co umożliwi prawidłowe zgrzanie.

Połączenia gwintowane

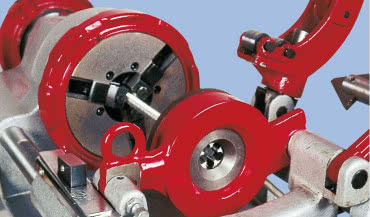

Mimo, że instalacje z użyciem rur stalowych łączonych na złączki gwintowe, wykorzystywane - np. w instalacji przeciwpożarowej czy przy pracach remontowych, należą obecnie do rzadkości, to nadal powszechnie używane są narzędzia do gwintowania.

Najprostsze gwintownice ręczne wyposażane są w wymienne narzynki dostosowane do różnych średnic rur. Z kolei na pracę wymagającą mniej wysiłku pozwala gwintownica ręczna z napędem elektryczny i mocowana imadłem na rurze.

Przy konieczności częstego wykonywania gwintów ich przydatna będzie stacjonarna gwinciarka wyposażona w obcinak, gradownik i głowicę gwinciarską z nastawnymi narzynkami i mechanizmem automatycznego otwierania.

Podczas gwintowania rura mocowana jest w obrotowym uchwycie samocentrującym z mimośrodowym mechanizmem zaciskowym. Dobrą jakość nacinanego gwintu zapewnia też ciśnieniowy układ podawania chłodziwa smarującego.

Połączenia rowkowe

Stosunkowo niewielką popularnością cieszyły się dotychczas rowkowe połączenia rur ze względu na ograniczoną dostępność niezbędnych narzędzi jak i złączy. Ten sposób łączenia wykorzystywany jest obecnie przede wszystkim przy dużych średnicach - powyżej 2-3 cali - wykonanych z różnych metali (stali zwykłej i nierdzewnej, miedzi, aluminium). Połączenia takie wymagają wykonania na zakończeniu rur wytłoczonego rowka, który zapewni stabilne osadzenie zaciskanego śrubami złącza.

Do wytłoczenia rowkowania na rurze wykorzystuje się rowkarki z napędem ręcznym bądź modele przystosowane do współpracy ze stacjonarną gwinciarką. W komplecie z maszyną dostarczane są wymienne rolki dostosowane do określonych standardów złącza i rodzaju materiału rury.

Rury przed ich ułożeniem wymagają często dopasowania do trasy przebiegu, co wymaga odpowiedniego ich wygięcia. W przypadku elastycznych rur tworzywowych w zasadzie można to zrobić ręcznie, ale przy mniejszych promieniach gięcia potrzebna będzie prosta giętarka zapobiegająca deformacji profilu.

Również kształtowanie miękkich rur miedzianych wymaga użycia giętarki jedno- lub dwuręcznej przy czym wymienne tzw. kamienie pozwalają na dostosowanie jej do określonej średnicy rury.

Narzędzia do łączenia rur

Przygotowane końcówki rur - zależnie od rodzaju materiału - zostaną złączone poprzez mechaniczne zaciśnięcie, zgrzanie lub twarde albo miękkie lutowanie.

Klucze i zaciskarki

W przypadku rur giętkich, plastikowych jak i z miedzi dominują złącza zaciskane z rowkowanym pierścieniem mocującym rurę w złączce.

|

| Zaprasowywanie złączki systemowej KAN-therm Press na rurze za pomocą ręcznej zaciskarki szczękowej REMS, fot. KAN |

Do zaciśnięcia takiego połączenia wystarczą dwa klucze płaskie pozwalające na mocne dokręcenie nakrętki. Lepszą stabilność złącza zapewnia użycie złączek przystosowanych do zaprasowania przy pomocy ręcznej zaciskarki nożycowej lub elektrycznej - sieciowej lub akumulatorowej - zaciskarki szczękowej.

|

|

| Zaprasowywanie kształtki systemowej KAN-therm Steel/Inox elektryczną zaciskarką szczękową marki REMS i Klauke, fot. KAN |

W obu wariantach komplet wymiennych szczęk pozwala na zaprasowanie złączy na rurach o różnej średnicy.

Zgrzewarki

Sztywne rury z polipropylenu PP łączone są metodą zgrzewania, do czego wykorzystuje się elektryczną zgrzewarkę wyposażona elektroniczny termostat utrzymujący stała temperaturę i tzw. kamienie (bolce i mufy) o różnej średnicy do nagrzewania rur i złączek odpowiednio na zewnątrz i wewnątrz ścianki.

Przy łączeniu tworzywowych rur o dużej średnicy - głównie z PE, ale również z PB, PP, PVDF - stosowane jest też zgrzewanie elektrooporowe za pomocą specjalnych złączek nagrzewanych z elektronicznej zgrzewarki lub łączenie doczołowe przy pomocy stacjonarnej zgrzewarki z dociskiem ręcznym lub hydraulicznym wyposażonej we wkład grzejny tzw. patelnię oraz strug obrotowy wyrównującym czoła rur.

Autor: Cezary Jankowski

Opracowanie: Aleksander Rembisz

Zdjęcia: KAN

2018-10-25 12:04:08

2018-10-25 12:04:08

Komentarze