Etapy robót montażowych przy różnych technologiach instalacji

Montaż instalacji hydraulicznych najczęściej prowadzony jest poprzez dołączanie kolejnych odcinków orurowania i zamocowanie armatury bezpośrednio na obiekcie.

Zależnie od rodzaju rur i przyjętej technologii montażu konieczne jest zapewnienie dostatecznego miejsca pozwalającego na dostęp narzędzi - kluczy, zaciskarki czy zgrzewarki.

Przy utrudnionym dostępie praktykowana jest wtedy częściowa prefabrykacja odcinków instalacji montowana poza miejscem ostatecznego ich ułożenia i wstawiana w wygodnej do zamocowania strefie.

Standardową kolejność czynności instalacyjnych rozpoczyna przygotowanie odcinków rur polegające na odcięciu potrzebnej ich długości, uformowaniu złącza, a następnie wykonanie połączenia.

Z kolei w przypadku prac remontowych rozpoczynamy je od ustalenie sposobu połączenia wymienianego fragmentu z resztą instalacji.

Istotny jest również zakres wykorzystywanych średnic orurowania - w domowych instalacjach średnice rur z reguły nie przekraczają 50 mm, co pozwala na wykorzystanie narzędzi o zakresie przystosowania do małych przekrojów.

Część narzędzi i maszyn do robót w instalacjach hydraulicznych ma zastosowanie do różnych materiałów orurowania, ale niektóre przeznaczone są wyłącznie do wykonywania zabiegów na określonym produktach.

Podstawowe narzędzia montażowe

Z reguły uniwersalne przeznaczenie mają wszelkiego rodzaju klucze umożliwiające np. montaż i demontaż połączeń gwintowanych poprzez śruby i nakrętki jak też obrót samej rury.

Do obsługi połączeń metrycznych używane są klucze stałe - płaskie, oczkowe, nasadowe, trzpieniowe - jak i nastawne o regulowanym rozwarciu szczęk. Typowo hydrauliczne przeznaczenie mają klucze zaciskane typu szwedzkiego (tzw. szczupaki) oraz szczypce typu żabka wykorzystywane głównie w instalacjach z rur stalowych.

Umożliwiają one uzyskania dużego momentu obrotowego bezpośrednio na rurze co jest szczególnie przydatne przy demontażu starych połączeń gwintowych.

Wszystkie te narzędzia dostępne są w wielu wielkościach, kształtach i ukierunkowaniu szczęk czy sposobie regulacji ich rozwarcia, co umożliwia optymalny ich dobór do prac w różnych warunkach dostępu.

Przygotowanie rur do łączenia

Podstawowy zakres robót instalacyjnych polega na łączeniu i kształtowaniu orurowania, co wymaga odpowiedniego przygotowania odcinków i końcówek rur, zależnie do rodzaju wykonywanych połączeń.

Cięcie rur tworzywowych umożliwiają nożyce wyposażone w mechanizm zapadkowy, gwarantujące szybkie i prostopadłe przecięcie bez odkształcenia przekroju.

Nożyce te z reguły umożliwiają pracę w szerokim zakresie średnic i tną zarówno rury warstwowe, jak i polipropylenowe PP i polietylenowe PE. Do cięcia rur metalowych (stalowych, aluminiowych czy miedzianych) wykorzystuje się obcinaki krążkowe obracane w miejscu przecinania.

Najczęściej są to obcinaki o konstrukcji kabłąkowej i regulowanej średnicy przecinanych rur, ale przy większych przekrojach używa się obcinaków łańcuchowych.

W przypadku konieczności przecięcia rury np. na instalacji i braku dostatecznego miejsca na obrót obcinaka przydatna będzie piła elektryczna typu „lisi ogon” mocowana na imadle zapewniającym równe odcięcie.

Na końcach odcinków z reguły konieczne jest usuniecie ewentualnych deformacji jak i przygotowanie końcówek do łączenia. Do rur typu PEX-AL-PE wykorzystuje się specjalne kalibratory fazujące jednocześnie krawędź otworu.

W przypadku rur PP z powłoka antydyfuzyjną tzw. stabi konieczne będzie użycie zdzieraka usuwającego warstwę aluminium, co umożliwi prawidłowe zgrzanie. Na krawędziach rur stalowych i miedzianych mogą pozostać zadziory, które łatwo usunąć np. przy pomocy wielostopniowego gradownika.

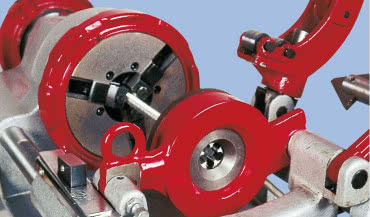

Choć obecnie budowane instalacje z użyciem rur stalowych łączonych za złączki gwintowe należą do rzadkości są wykorzystywane - np. w instalacji przeciwpożarowej czy przy pracach remontowych - to do utworzenia połączeń nadal używane są narzędzia do gwintowania.

Najprostsze gwintownice ręczne wyposażane są w wymienne narzynki dostosowane do różnych średnic rur. Z kolei na pracę wymagającą mniej wysiłku pozwala gwintownica ręczna z napędem elektryczny i mocowana imadłem na rurze.

Przy konieczności częstego wykonywania gwintów ich przydatna będzie stacjonarna gwinciarka wyposażona w obcinak, gradownik i głowicę gwinciarską z nastawnymi narzynkami i mechanizmem automatycznego otwierania.

Rury przed ich ułożeniem wymagają często dopasowania do trasy przebiegu, co wymaga odpowiedniego ich wygięcia. W przypadku elastycznych rur tworzywowych w zasadzie można to zrobić ręcznie, ale przy mniejszych promieniach gięcia potrzebna będzie prosta giętarka zapobiegająca deformacji profilu.

Również kształtowanie miękkich rur miedzianych wymaga użycia giętarki jedno- lub dwuręcznej przy czym wymienne tzw. kamienie pozwalają na dostosowanie jej do określonej średnicy rury.

Jak montować instalacje z rur tworzywowych?

Najwygodniejsze w montażu i najczęściej montowane są rury tworzywowe, warstwowe typu Pex-Al -Pe które można dowolnie wyginać co znacznie ułatwia ich ułożenie i ogranicza liczbę potrzebnych złączek, kolanek. Ich zaletą jest również możliwość montażu bez użycia specjalistycznych narzędzi, a połączenia zaciskane można wielokrotnie rozbierać.

Rury warstwowe Pex-Al-Pe charakteryzują się brakiem pamięci kształtu co oznacza, ze po wygięciu nie mają tendencji do prostowania się. Można je po prostu wyginać w ręku, ale przy mniejszych promieniach załamaniach powinna być używana giętarka lub sprężyna zapobiegająca deformacji ścianek, a promień gięcia nie może być mniejszy niż pięciokrotna średnica rury.

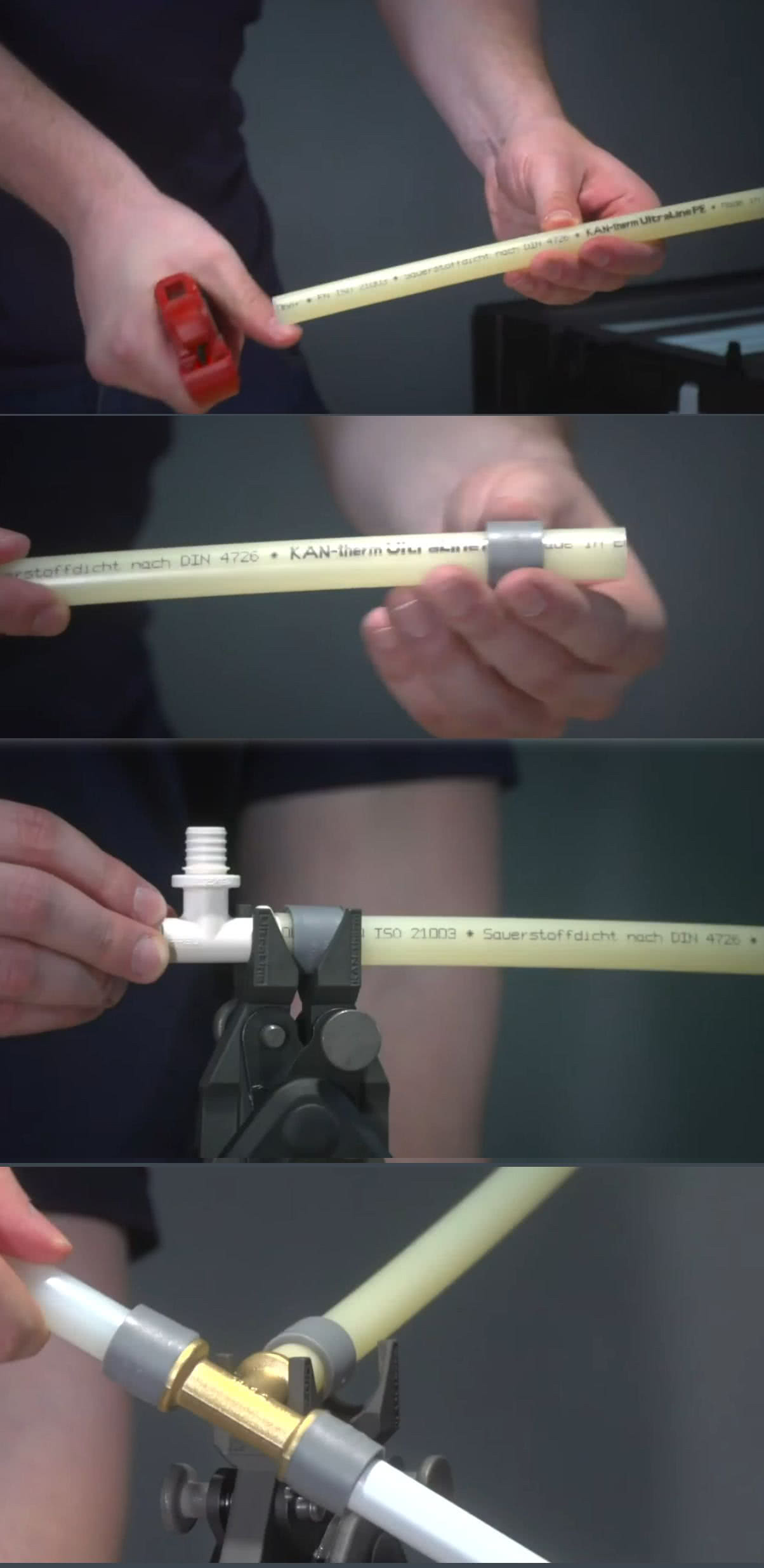

Złączki zaciskane na rurach warstwowych montujemy w następujący sposób: wewnętrzna krawędź rury trzeba sfazować, co ułatwi wciśnięcie jej z złączkę z pierścieniami uszczelniającymi. Przed złożeniem koniec rury należy pokryć płynem poślizgowym i zaznaczyć flamastrem zalecaną przez producenta głębokość wsunięcia rury w złączkę.

Na rurę zakładamy nakrętkę oraz pierścień zaciskowy, a po wciśnięciu rury na zaznaczoną głębokość, dokręcamy nakrętkę zaciskową i połączenie jest gotowe.

Do założenia złączek zaprasowanych konieczne będzie użycie specjalnej zaciskarki z napędem ręcznym lub elektrycznym wyposażonej w szczęki o odpowiedniej średnicy, a przygotowanie końca rury do połączenia przebiega podobnie jak przy montażu zaciskanym.

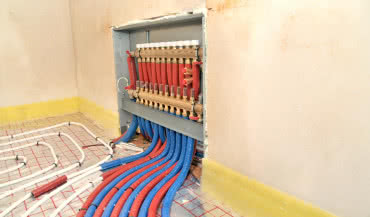

Po podłączeniu jednego końca rury np. w rozdzielaczu rozwijamy z kręgu potrzebną długość, a tworzony odcinek orurowania można od razu wciskać w zamocowane wcześniej zatrzaskowe uchwyty mocujące.

Sztywne rury z polipropylenu PP łączone są metodą zgrzewania, do czego wykorzystuje się elektryczną zgrzewarkę wyposażona elektroniczny termostat utrzymujący stała temperaturę i tzw. kamienie (bolce i mufy) o różnej średnicy do nagrzewania rur i złączek odpowiednio na zewnątrz i wewnątrz ścianki.

Rury prowadzone w kanałach instalacyjnych mocujemy do podłoża obejmami zatrzaskowymi rozmieszczonymi co ok. 1,5 m.

Przy podłączeniach do baterii czerpalnych należy od razu zamontować obejmy podwójne, co pozwoli na równoległe prowadzenie rur do ciepłej i zimnej wody. Jeśli rury mają być ukryte w ścianie to przed ich zamontowaniem należy nałożyć na nie koszulki ochronne - karbowane rury typu peszel - które umożliwią swobodne wydłużanie się rur instalacyjnych pod tynkiem.

Rury ciepłej wody jak i cyrkulacyjne powinny mieć otulinę ciepłochronną o grubości ścianki przynajmniej 20 mm, co trzeba uwzględnić przy wykonywaniu bruzd instalacyjnych.

Przy wyprowadzeniu podejść do baterii naściennych bardzo istotne jest zachowanie wymaganego rozstawu rur ciepłej i zimnej wody a także umieszczenie ich na jednym poziomie.

Najlepszym rozwiązaniem będzie wykorzystanie płytki montażowej gwarantującej precyzyjne i stabilne zamocowanie rur zakończonych kolankami przyłączeniowymi.

Po zmontowaniu całej instalacji wodociągowej powinniśmy przeprowadzić próbę jej szczelności.

W tym celu wszystkie wyloty przyłączeniowe zamykamy specjalnymi korkami i powoli napełniamy instalację jednocześnie odpowietrzając ja w najwyższym punkcie.

Przy prawidłowo przeprowadzonej próbie szczelności ciśnienie w instalacji powinno byc wyższe o 50 % niż występujące podczas jej eksploatacji (praktycznie do 0,6 MPa). Pozytywna próba szczelności (brak wycieków czy spadku ciśnienia) pozwala na zakrycie rur warstwą tynku, zamknięcie kanałów instalacyjnych.

Korki zaślepiające otwory przyłączeniowe należy pozostawić aż do czasu wykończenia ścian, gdyż zapobiegają one przedostaniu się zanieczyszczeń do instalacji i ułatwiają wykończenie ściany wokół nich tynkiem, płytkami ceramicznymi.

autor: Redakcja BudownicwaB2B

opracowanie: Aleksander Rembisz

zdjęcia: KAN, UPONOR, Prandelli Polska

2022-09-15 14:53:04

2022-09-15 14:53:04

Komentarze