Charakterystyka gwintu BSP/BSPT

Gwint Withwortha powstał w XIX wieku jako system gwintów oparty na angielskim systemie miar, w którym w przypadku gwintów rurowych średnica rury podawana jest w calach, skok gwintu w liczbie zwoi ma cal, a kąt zarysu trójkątnego gwintu wynosi 55 stopni.

Parametry tych gwintów zostały ujednolicone w normach ISO228 i EN 10266, ale najczęściej występującym problemem jest określenie rzeczywistej średnicy zewnętrznej rury, gdyż podawany nominalny wymiar gwintu formalnie jest iluzorycznym wymiarem potrzebnym do obliczeń przepływu cieczy z uwzględnieniem wytrzymałości.

W efekcie gwint o nominale 1” będzie miał średnicę zewnętrzną 33,3 mm, a w jej określeniu pomoże poniższa tabela.

Tabela gwintów calowych (gwint zewnętrzny, wewnętrzny, ilość zwojów na cal)

|

Gwint BSP/BSPT* (cale) |

Pomiar średnicy (mm) |

Ilość zwojów na cal |

|

1/8 |

9,7/8,6 |

28 |

|

1/4 |

13,2/11,5 |

19 |

|

3/8 |

16,7/15 |

19 |

|

1/2 |

21/18,6 |

14 |

|

5/8 |

22,9/20,6 |

14 |

|

3/4 |

26,4/24,1 |

14 |

|

1 |

33,3/30,3 |

11 |

|

1 1/4 |

41,9/39 |

11 |

|

1 1/2 |

47,8/44,9 |

11 |

|

2 |

59,6/56,7 |

11 |

|

2 1/2 |

75,2/72,2 |

11 |

|

3 |

87,9/84,9 |

11 |

|

4 |

113/110,1 |

11 |

|

5 |

138,4/135,4 |

11 |

|

6 |

163,8/160,9 |

11 |

Narzędzia i technologie nacinanie gwintów

Choć obecnie budowane instalacje z użyciem rur stalowych łączonych na złączki gwintowe należą do rzadkości, ale nadal są wykorzystywane - np. w instalacji przeciwpożarowej, gazowych czy przy pracach remontowych - i przy montażu takich instalacji wymagają utworzenia odpowiednich gwintów.

Najprostszym narzędziem stosowanym o tego celu są gwintownice ręczne wyposażane w wymienne narzynki dostosowane do różnych średnic rur, a nastawne prowadniki pozwalają na osiowe nacięcie gwintu.

Utworzeniu gwintu przy ich pomocy jest dość uciążliwe i wymaga włożenia sporo wysiłku, zwłaszcza przy większych niż 1 cal średnicach, a do zablokowania rury przed obrotem podczas gwintowania wykorzystuje się imadło do rur mocowane najczęściej na składanym stojaku.

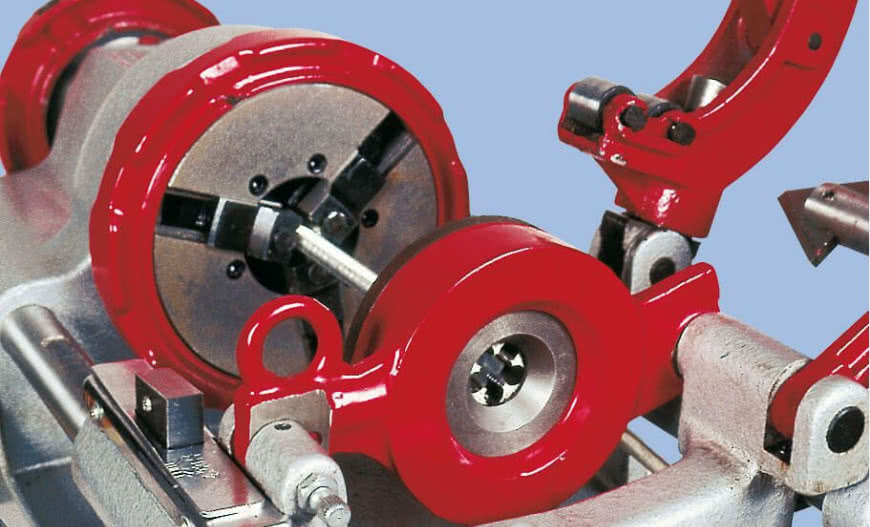

Znacznie wygodniejsze będzie użycie gwintownicy ręcznej z napędem elektrycznym, w której napęd przekazywany jest na obrotową głowicę z narzynkami. Przy znacznej ilości wykonywanych gwintów, przydatna będzie stacjonarna gwinciarka, co pozwoli np. na przygotowanie potrzebnego orurowania w stacjonarnym lub mobilnym warsztacie.

Gwintownica taka wyposażona w obcinak, gratownik i głowicę gwinciarską z nastawnymi narzynkami i mechanizmem automatycznego otwierania. Podczas gwintowania rura mocowana jest w obrotowym uchwycie samocentrującym z mimośrodowym mechanizmem zaciskowym.

Dobrą jakość nacinanego gwintu zapewnia też ciśnieniowy układ podawania chłodziwa smarującego.

Nagwintowane rury przed przekazaniem do montażu powinny być sprawdzone pod kątem jakości wykonanych nacięć. Najprostszym sposobem takiej kontroli będzie próba wkręcenia standardowej złączki i określenie możliwości ręcznego, łatwego połączenia jak i wystąpienia ewentualnie znacznych luzów.

Sposoby na uszczelnienie połączeń gwintowych

Złącza gwintowe w instalacjach hydraulicznych, oprócz znacznej wytrzymałości mechanicznej, muszą również zapewniać całkowitą szczelność, co umożliwia odpowiednio dobrane metody, dobrane do rodzaju i materiałów.

Zależnie od tego szczelność uzyskujemy poprzez uszczelnienie utworzone na gwincie lub doczołowo na zakończeniu bądź kołnierzu składanych części.

Uszczelnienia na gwincie to tradycyjny sposób z wykorzystaniem pakuł konopnych i pasty uszczelniającej lub przypadku łączeniu gwintów dokładnych z wykorzystaniem taśmy teflonowej.

Powierzchnia gwintu powinna wykazywać pewną chropowatość, co zapewnia zaczepienie się materiału uszczelniającego i zabezpiecza przed jego obrotem podczas skręcania złącza.

W niektórych elementach złącznych gwint jest specjalnie radełkowany, a w przypadku gładkiej powierzchni należy go trochę „skaleczyć”, nacinając skośnie np. piłką do metalu.

Przy montażu z pakułami oderwany z warkocza kosmyk i nawijamy go zgodnie z obrotem wskazówek zegara, równomiernie od końca łączonej części i w takiej ilości, aby z nadmiarem wypełnił nacięcia i pokrywamy pastą. W przypadku użycia taśmy teflonowej nawijamy ją w podobny sposób warstwą umożliwiającą wstępne, ręczne skręcenie połączenia.

Uszczelnienia doczołowe wykonywane są najczęściej przy łączeniu osprzętu i armatury z użyciem gumowych lub fibrowych pierścieni uszczelniających. Oczywiście muszą być one dopasowane do konkretnego złącza, co wymaga - zwłaszcza przy pracach remontowych - dysponowania dość szerokim asortymentem uszczelek.

Uszczelnienia czołowe mogą też być utworzone w formie stożkowej lub kulowej, niekiedy ze zintegrowaną uszczelką i stosowane są najczęściej w tzw. śrubunkach jako złącze wewnętrzne. Z kolei uszczelnienia kołnierzowe wymagają zastosowania dopasowanej uszczelki fibrowej wstawionej między kołnierz w korpus np. przy osadzeniu głowic zaworów armaturze czerpalnej.

Asortyment gwintowanych elementów złącznych

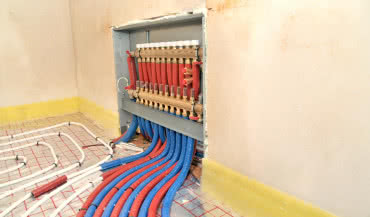

Asortyment produktów gwintowanych wykorzystywanych do wykonywania połączeń w instalacjach hydraulicznych można podzielić na dwie zasadnicze grupy. W klasycznych rozwiązaniach stosowane są elementy przystosowane do zamontowania na gwintowanym orurowaniu stalowym, ale obecnie znacznie liczniejszy asortyment tworzą elementy złączne dostosowanego do mocowania na rurach tworzywowych czy miedzianych.

Rury te są jednak zawsze zakończone standardowym gwintem zewnętrznych lub wewnętrznym, dzięki osadzeniu odpowiedniej systemowej złączki, co pozwala na tworzenie dowolnej konfiguracji instalacji. Takie elementy złączne charakteryzują się tym, że na jednym końcu mają gwint, a drugi umożliwia systemowe połączenie z określonym rodzajem rury poprzez zaciśnięcie, zaprasowanie lub wlutowanie.

W obszarze złączek gwintowanych do najczęściej wykorzystywanych należą kształtki, złączki rozbieralne tzw. śrubunki, redukcje oraz elementy przyłączeniowe. Ponieważ mają one zawsze obustronne gwinty, które mogą być różnie wykonane - jako zewnętrze lub wewnętrzne, możliwe są więc przynajmniej cztery warianty sposobów nagwintowania, co w popularnym oznaczeniu podawane jest literowo jako: GZ - gwint zewnętrzny GW - gwint wewnętrzny lub odpowiedni męski/żeński albo z angielskiego male/female.

Do najczęściej wykorzystywanych należą kształtki w formie kolan o kącie prostym, instalowane na zakrętach rur lub przy konfiguracji podłączeń. W instalacjach stalowych stosowane są jako stalowe czarne (do c.o. i gazu) lub ocynkowane do innych mediów, a także z mosiądzu również z dekoracyjną powłoką chromową.

Mogą też występować w postaci łuków 90 stopni lub 45 stopni, co wpływa na zmniejszenie miejscowych oporów przepływu. Do rozgałęzienia instalacji wykorzystywane są trójniki bądź czwórniki, a zmianę średnicy umożliwiają redukcje średnicy jako wkręcane lub nakręcane w dość szerokim zakresie zmiany wymiarów.

Do połączeń o jednakowym rodzaju gwintu wykorzystuje się mufy z obustronnym gwintem wewnętrznym lub nyple z gwintami male/female również w formie redukcyjnej oraz przedłużki z gwintem męski/żeński.

Istotnym elementem złącznym są śrubunki (rzadziej tzw. holendry) umożliwiające podłączenie urządzeń np. grzejników bez konieczności obracania rury przyłączeniowej , co w praktyce najczęściej jest niemożliwe.

Dzięki śrubunkom, których jeden element nakręcany jest na gwint rury, a drugi wkręcany do grzejnika czy zaworu termostatycznego, obie części można będzie ze sobą skręcić dzięki nakrętce dociskającej je do siebie z jednoczesnym uszczelnieniem.

Uzupełnieniem podstawowego asortymentu złączy gwintowych są np. konsole przyłączeniowe do grzejników czy złączki mimośrodowe wykorzystywane przy montażu naściennych baterii czerpalnych.

Autor: Cezary Jankowski

Opracowanie: Aleksander Rembisz

Zdjęcie główne: KAMMAR Sp. z o.o. - stacjonarna gwintownica elektryczna ZPM-50 Proma

2023-10-06 08:29:38

2023-10-06 08:29:38

Komentarze