Branża kolektorów słonecznych cały czas się rozwija. Powstają nowe produkty, w procesie produkcji wykorzystywane są coraz nowocześniejsze technologie. Podstawowym elementem każdego kolektora jest absorber, którego zadaniem jest odebranie energii słonecznej i zamiana jej na energię cieplną.

Dwie dekady temu absorbery wykonane były z miedzi, a powierzchnia była malowana specjalną farbą absorbcyjną. Z czasem zaczęto stosować selektywne pokrycie czarnym chromem, a następnie wysokoselektywne powłoki z tlenków metali. Miedź jest surowcem drogim, dlatego też coraz powszechniejszym surowcem wykorzystywanym w procesie produkcji absorbera, zarówno w przypadku blachy, jak i orurowania, stało się aluminium.

Problemem, na jaki natrafiają producenci, jest trwałe połączenie blachy z orurowaniem. W przypadku absorberów z miedzi, powszechnie stosowaną technologią było lutowanie. Sporadycznie wykorzystywano specjalnie profilowane blachy umożliwiające połączenie jej z rurą oraz klejenie. Zgrzewanie ultradźwiękowe było kolejnym krokiem w rozwoju technologii łączenia.

Ta technologia posiada wiele zalet w porównaniu do wcześniejszych, jednakże nie sprawdza się w przypadku próby łączenia blachy aluminiowej z miedzianym orurowaniem. Połączenie jest wykonalne, ale jakość łączenia nie jest satysfakcjonująca.

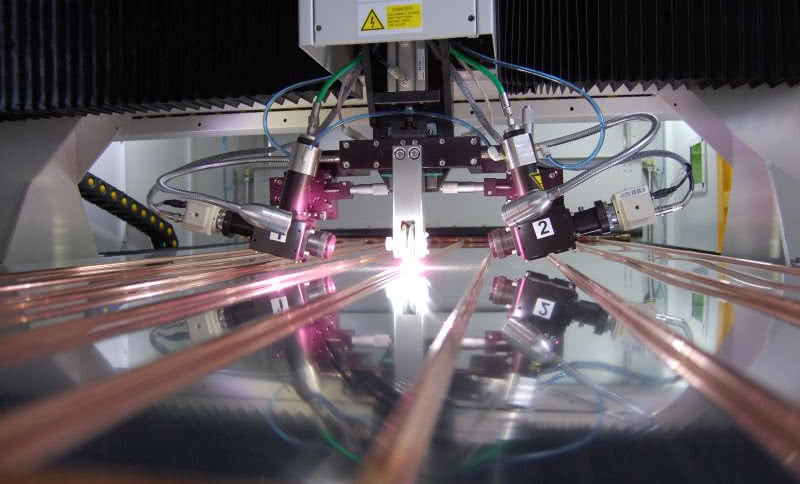

Rozwiązaniem w takim przypadku jest technologia spawania laserowego, która należy do najbardziej innowacyjnych i zaawansowanych technologii na rynku. Wykorzystywane są tu źródła promieniowania typu YAG. Wiązka laserowa jest generowana przez pręt z syntetycznego granatu itrowo-aluminiowego z domieszką jonów neodymu i powstaje w wyniku wzbudzenia pręta na poziomie atomów za pośrednictwem lamp kryptonowych wysokiej mocy.

Wiązka promieniowania jest kształtowana przez odpowiedni układ optyczny i za pomocą elastycznych światłowodów kierowana do miejsca spawania. Wysoka koncentracja dużej energii na bardzo małej powierzchni (1,5 x 104 W/mm2) powoduje, że w ciągu tysięcznych części sekundy następuje stopienie metalu. Spawanie laserowe umożliwia trwałe połączenie elementów z tego samego materiału, jak również z dwóch różnych metali np. miedzi z aluminium.

Główna zaletą spawania laserowego jest wysokiej jakości efekt połączenia, który sprawdza się doskonale także w przypadku łączenia różnych metali. Dodatkowo, powłoka absorbująca promieniowanie słoneczne nie ulega uszkodzeniu, które występuje w przypadku zgrzewania ultradźwiękowego. Kolejną zaletą jest czystość procesu, wynikająca z braku konieczności stosowania topników, które są niezbędne w przypadku lutowania i które mogą być przyczyną postępującej korozji.

Spawanie laserowe wyróżnia się ponadto najmniejszym oddziaływaniem na środowisko wynikającym z braku powstających w procesie lutowania szkodliwych oparów oraz hałasu emitowanego w procesie zgrzewania ultradźwiękowego.

Hewalex jako pierwsza firma na rynku polskim zaczęła wykorzystywać tę technologię w produkcji kolektorów słonecznych z aluminium.

Zapraszamy do zapoznania się z zakładką firmy Hewalex, która znajduje się tutaj.

źródło i zdjęcie: Hewalex

2012-01-09 08:56:55

2012-01-09 08:56:55

Komentarze