- Jakie są dostępne rodzaje płytek?

- Jak ciąć płytki?

- Co to jest ręczna przecinarka do płytek?

- Jak wybrać przecinarkę ręczną?

- Jak wygląda konserwacja przecinarek ręcznych?

- Jak działają przecinarki elektryczne?

- Jak działają tarcze diamentowe w przecinarce elektrycznej?

- Jak właściwie wybrać przecinarkę elektryczną?

- Co wybrać: maszynkę ręczną czy elektryczną?

- Jak działaja koronki i otwornice diamentowe?

Jakie są dostępne rodzaje płytek?

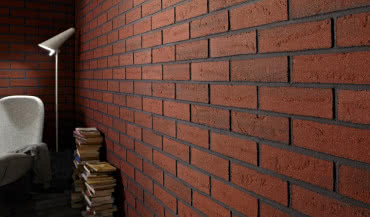

Walory estetyczne i funkcjonalne płytek ceramicznych przyczyniły się, do ich powszechnego i uniwersalnego stosowania w budownictwie, jako elementy pokrywające ściany i podłogi.

Sam koncept “płytki ceramicznej” obejmuje wszystkie rodzaje płytek dostępnych na rynku. Obecnie, najpopularniejsze i najczęściej używane to gres, gres szkliwiony, glazura i terakota.

Znajomość właściwości różnych rodzajów płytek przydaje się tak przy właściwym układaniu, jak i uzyskaniu właściwego rezultatu cięcia. To od materiału zależy rodzaj użytego kółka tnącego, kleju czy samego ułożenia.

Płytki ścienne (glazura)

Płytki ścienne popularnie określane również jako glazura, to rodzaj płytki ceramicznej przeznaczony do montażu na ścianach, w pomieszczeniach wewnętrznych, najczęściej w kuchniach i łazienkach.

Gres szkliwiony

Płytki gresowe szkliwione są z reguły stosowane we wnętrzach mieszkalnych, na podłogach. Jednak w przeciwieństwie do płytek ściennych, można je układać praktycznie wszędzie. Charakteryzują się dużą wytrzymałością, wysoką odpornością na odbarwienia i pęknięcia.

Gres

Duża wszechstronność i odporność tego materiału pozwala na jego zastosowanie zarówno w pomieszczeniach mieszkalnych, komercyjnych, narażonych na duże natężenie ruchu, jak i na zewnątrz.

To również idealne rozwiązanie na zimowe mrozy. Porowatość tego materiału jest praktycznie zerowa. Dzięki temu jest wodoodporny, bardzo wytrzymały na zmiany temperatur.

Jak ciąć płytki? Rodzaje cięć

Jeśli chodzi o cięcie płytek, istnieje niezliczona ilość rodzajów cięć, które dzielą się na dwie główne grupy: cięcia zwykłe i cięcia specjalne. Najczęściej spotykane cięcia, czy to w przypadku gresu, gresu szkliwionego czy płytek ściennych, są następujące:

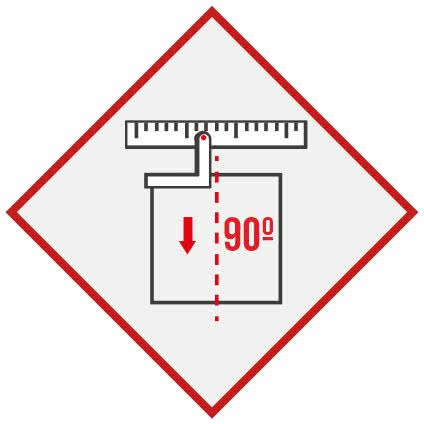

Cięcie proste lub cięcie prostopadłe (ortogonalne)

Aby wykonać takie cięcie, należy umocować płytkę opierając o kątownik i umieścić ogranicznik boczny w rozmiarze wymaganym dla danego cięcia.

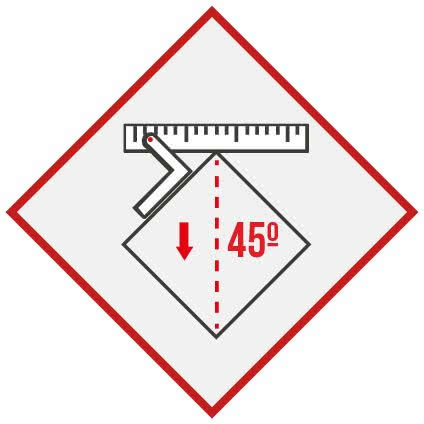

Cięcie ukośne 45 stopni

To cięcie jest wykonywane tylko na płytkach kwadratowych. Procedura, którą należy wykonać, jest taka sama jak w przypadku cięcia ortogonalnego, z tą tylko różnicą, że zamiast cięcia na bokach płytki ceramicznej, wykonuje się je na jej narożnikach.

Wymaga to narzędzia dostępnego w większości maszyn tnących, które pozwala na właściwe ułożenie płytki, dostosowując ją do ogranicznika bocznego, tym samym pozwalając na ustawienie płytki pod kątem 45°.

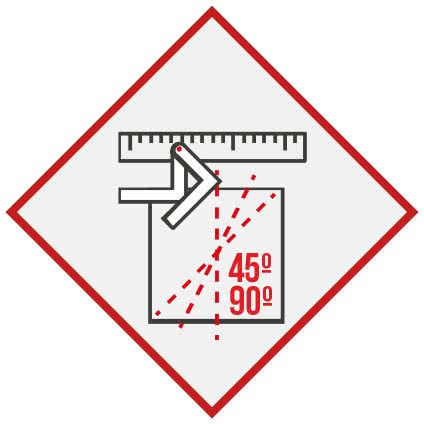

Cięcie pod kąt nachylenia od 0 do 90 stopni

Jest to bardzo popularne cięcie, ponieważ przy układaniu płytek, wykonawca często ma do czynienia z różnymi rodzajami odchyleń w ścianach lub konstrukcjach, które wymagają bardziej zróżnicowanych kątów.

Cięcia specjalne

Cięć specjalnych wymagają przestrzenie wokół kwadratowych skrzynek światłowodowych, otworów na odpływy wodne czy kwadratowe narożniki.

Aby podołać wymaganiom projektu, a także wyzwaniom jakie stawiają najróżniejsze materiały, wykonawca potrzebuje takich narzędzi jak przecinarka elektryczna czy piła z funkcją ukosowania, właściwą tarczę lub wiertło diamentowe.

Wśród cięć specjalnych, do najpopularniejszych zaliczyć możemy:

- wąskie paski,

- otwory okrągłe,

- otwory kwadratowe,

- obramówki do ramek itp.,

- wolumetryczne cięcie płytek,

- ukosowanie.

Ukosowanie jest właściwym wykończeniem dla kolumn, narożników wanny lub szafek wyłożonych płytkami ceramicznymi.

Aby móc ciąć płytki w ten sposób, należy ustawić stół (lub głowicę) przecinarki elektrycznej w pozycji ukośnej, pod kątem 45°, ustawiając ogranicznik boczny przecinarki we właściwej odległości, aby uniknąć niepożądanych ruchów płytki ceramicznej.

Co to jest ręczna przecinarka do płytek?

Przecinarki ręczne są lekkie, mniejsze od elektrycznych, wygodne, szybsze, łatwe w obsłudze i przenoszeniu, praktyczne, bardzo wszechstronne, a ponieważ nie wymagają gniazdka elektrycznego, można ich używać w dowolnym miejscu i czasie. Poza tym wytwarzają mniej hałasu podczas cięcia ceramiki i prawie nie emitują pyłu.

Kółko tnące i jego funkcja: drapanie ceramiki

Nóż tnący jest częścią przecinarki ręcznej, a jego zadaniem jest prawidłowe zarysowanie płytki (nie łamanie!). Kółka tnące RUBI wykonane są z węglika wolframu, charakteryzującego się wysoką wytrzymałością i długą żywotnością.

Drapanie czy zarysowanie materiału, to faza wstępna w całym procesie cięcia płytek. Ruch po płytce wykonany kółkiem tnącym powinien być gładki i pewny, zaznaczając ścieżkę rozdzielającą. Nigdy nie należy próbować rozdzielać elementów płytki na tym etapie.

Bardzo ważne jest, aby drapanie było pełne i jednolite na całej długości płytki, starając się zrobić to w jednym przejściu, aby nie spowodować różnych równoległych zarysowań.

Aby zapewnić prawidłowe oddzielenie płytki podczas cięcia ceramiki, niezwykle ważne jest, aby kółka tnące były w idealnym stanie; w przeciwnym razie rysy będą uszkodzone, a oddzielenie może być nieprawidłowe.

Jak wybrać przecinarkę ręczną?

Istnieje szeroka gama ręcznych maszynek do cięcia. Aby móc wybrać tą, która najlepiej odpowiada Twoim potrzebom, powinieneś wziąć pod uwagę następujące punkty:

Rodzaj cięcia – większość cięć wykonanych w płytkach ceramicznych to cięcia prosta i dlatego w zasadzie można je wykonać przy pomocy przecinarki ręcznej.

Maksymalna wysokość cięcia – jeżeli grubość ciętej płytki przekracza maksymalną wysokość cięcia przecinarki, wówczas maszynka nie będzie mogła wykonać cięcia. Dlatego bardzo ważne, aby przy wyborze właściwego narzędzia, wziąć pod uwagę grubość płytek, z którymi będziesz pracował.

Maksymalna długość cięcia – w przypadku przecinarek ręcznych należy zwrócić szczególną uwagę na ich maksymalną długość wyrażoną w centymetrach i dostępną w instrukcji każdego modelu. Najdłuższe modele mają maksymalną długość do 155 cm.

Rozdzielająca siła łamacza – ma to bezpośredni związek z twardością ciętego materiału. Na przykład, aby przyciąć płytkę gresową o grubości 10 mm, wymagana siła łamacza powinna wynosić co najmniej 800 kg.

Konserwacja przecinarek ręcznych

Konserwacja przecinarki jest bardzo ważnym aspektem, również w momencie decyzji zakupowej. Składające się na nią elementy powinny być pierwszej jakości, tak aby nie niszczały przedwcześnie, zwłaszcza, że powstający podczas cięcia pył jest dość ścierny.

Ponadto, im wyższa jakość komponentów, tym mniej uwagi wymaga od nas maszyna. Zazwyczaj, w przypadku profesjonalnych maszyn wysokiej jakości, jedyne co trzeba zrobić, to po zakończonej pracy usunąć z prowadnic resztki pyłu ceramicznego. Zaleca się również lekkie naoliwianie prowadnic płynem czyszczącym kiedy wiesz, że przez dłuższy okres czasu nie będziesz używał narzędzia.

Pamiętaj także, że kółka tnące, po zarysowaniu setek metrów materiału ceramicznego, ulega zużyciu. Z tego powodu, przy zakupie maszynki do cięcia, upewnij się, że łatwo można dokupić części wymienne.

Przecinarki elektryczne

Przecinarki elektryczne umożliwiają cięcie bardzo twardej i grubej ceramiki, praktycznie bez wysiłku, zapewniając wyższą jakość wykończenia, w porównaniu z przecinarkami ręcznymi.

W przypadku maszyn elektrycznych, cięcie odbywa się za pomocą tarczy diamentowej, która umożliwia wykonywanie wielu rodzajów cięć (ukosowanie, fazowanie, itp.).

Bez względu na twardość ciętego materiału, elektryczne przecinarki są gwarancją najwyższej jakości i precyzji wykończenia.

Wśród elektrycznych maszyn do cięcia na mokro, można wyróżnić ich dwa rodzaje:

- przenośne, lekkie i kompaktowe;

- większe, bardziej wytrzymałe, zazwyczaj wyposażone w podwozie i nogi.

W ramach tej ostatniej grupy można wyróżnić także te z:

- ruchomą głowicą tnącą, w której silnik i ostrze wykonują ruch tnący;

- ruchome przecinarki stołowe, w których głowica tnąca jest zamocowana na stałe, a w celu wykonania cięcia przesuwane są stół i obrabiany materiał.

Tarcze diamentowe w przecinarce elektrycznej

Obok właściwości każdej maszyny, rodzaj i jakość użytej tarczy diamentowej jest jednym z kluczowych aspektów dla optymalnej wydajności przecinarek. Dobór tarczy diamentowej, która ma być użyta podczas cięcia przecinarką elektryczną, zależy przede wszystkim od płytki ceramicznej, która ma być cięta.

Ze względu na dość sporą różnorodność płytek ceramicznych i materiałów budowlanych, istnieje duży wybór tarcz, dedykowanych do różnych materiałów i o zmiennej charakterystyce, w zależności od tego, czy priorytetem jest precyzja, trwałość tarczy czy prędkość obrotowa.

Rodzaj i jakość tarczy diamentowej, wraz z precyzją przecinarki, decydują o jakości cięcia. Z kolei, w zależności od użytego obrzeża, uzyskuje się różne jakości i prędkości cięcia. Te dwie cechy są odwrotnie proporcjonalne: im lepsza jakość cięcia, tym wolniejsze cięcie.

Jak właściwie wybrać przecinarkę elektryczną?

Przy wyborze najodpowiedniejszego elektronarzędzia do cięcia ceramiki należy wziąć pod uwagę kilka kwestii: poziom wykorzystania, rodzaj i rozmiar ciętego materiału. Poza tym, istnieje pięć właściwości dotyczących przecinarek elektrycznych, które należy ocenić, aby dokonać właściwego wyboru.

Moc – maszyny elektryczne oferują kilka poziomów mocy, więc sam musisz ocenić, jakiej mocy potrzebujesz. Chociaż wszystkie przecinarki elektryczne nadają się do cięcia gresu, to do profesjonalnego cięcia wymagana jest minimalna moc 1,5 KM.

Efekt cięcia wgłębnego – niektóre modele przecinarek elektrycznych posiadają tzw. efekt cięcia wgłębnego, który umożliwia regulację wysokości cięcia, nawet przy pracującej maszynie, poprzez mechanizm podnoszenia i opuszczania tarczy do poziomu, którego chcesz.

Rozmiar tarczy – każdy model przecinarki elektrycznej jest zaprojektowany i zoptymalizowany pod kątem użycia jednego rozmiaru tarczy. Dostępne są różne rozmiary tarcz, od 115 do 350 mm.

Maksymalna wysokość cięcia – w przypadku przecinarek elektrycznych z efektem cięcia wgłębnego można wykonać “podwójne przejście” dla wysokości powyżej grubości ostrza, w celu odwrócenia płytki ceramicznej i wykonania cięcia od strony przeciwnej. Dzięki temu maksymalna wysokość cięcia może zostać praktycznie podwojona.

Maksymalna długość cięcia – wielkość przecinarki elektrycznej będzie zależna od długości ciętej ceramiki.

Co wybrać: maszynkę ręczną czy elektryczną?

Posiadanie przecinarki ręcznej czy elektrycznej nie wyklucza się wzajemnie. Profesjonalni glazurnicy zaopatrzeni są w oba te rodzaje. Zatem co je różni? Jakie są korzyści z posiadania każdej z nich?

Zakup ręcznej przecinarki zapewnia następujące zalety:

- Są lekkie i wygodne, mniejsze niż te elektryczne.

- Szybsze, bardziej praktyczne i wszechstronne.

- Łatwe w użyciu i przenoszeniu.

- Ponieważ nie wymagają one gniazdka elektrycznego, mogą być używane w dowolnym czasie i miejscu.

- Wytwarzają mniej hałasu niż przecinarki elektryczne.

- Praktycznie nie pojawia się problem emisji pyłu podczas cięcia.

- Nie wymagają prawie żadnej konserwacji: są łatwe w czyszczeniu.

- Bardziej ekonomiczne niż maszyny elektryczne.

W przypadku przecinarek elektrycznych, oferowane korzyści są następujące:

- Bez trudu tną bardzo twarde i grube części.

- Wyższa jakość wykończenie niż w przypadku maszynek ręcznych

- Cięcie tarczą diamentową, które umożliwia wykonywanie wielu rodzajów cięć (ukosowanie, cięcie wgłębne itp.) gwarantując jakość i precyzję.

Wady przecinarek elektrycznych:

- Ponieważ mają silnik elektryczny, potrzebują energii elektrycznej.

- Wymagają troszkę większej uwagi w kwestiach konserwacji i czyszczenia.

- Są wolniejsze i cięższe.

Koronki i otwornice diamentowe

Koronki i otwornice diamentowe są w stanie ciąć ceramikę, wykonując otwory we wszystkich rodzajach płytek: od płytek ściennych po gres, a nawet kamień naturalny. W zależności od rodzaju złączenia wiertła, otwory wykonuje się przy użyciu wiertarki lub szlifierki.

Wiercąc otwory, zawsze należy pamiętać, aby nie przeforsować wiertła. Diament jest dość delikatnym materiałem i łatwo ulega zniszczeniu poprzez wywieranie nadmiernej siły przez dłuższy czas.

Średnice otwornic odpowiadają różnym rozmiarom gniazdek, odpływów, rur miedzianych, podłączeń do elektryczności, gazu i innych tym podobnych instalacji.

Ponadto, niezbędny jest system prowadnic wierteł, jako że wiertła diamentowe nie posiadają końcówki centrującej. Wiertło wraz z prowadnicą należy umieścić we właściwym miejscu i wykonać otwór, używając wody lub powietrza jako systemu chłodzenia (w zależności od rodzaju wiertła).

Cięcie płytek i co dalej?

Znasz już wszystkie aspekty potrzebne do profesjonalnego układania i cięcia płytek ceramicznych. Należy jednak pamiętać, że sektor budowlany, materiały do produkcji płytek ceramicznych, a także same trendy stale się rozwijają i zmieniają. Do tych zmian adaptują się narzędzia RUBI, które mają na celu ułatwić pracę wykonawcy w zakresie cięcia i układania płytek.

Jeśli chcesz być na bieżąco z najbardziej zaawansowanymi sposobami cięcia płytek, koniecznie obserwuj nas na naszych kanałach społecznościowych.

źródło i zdjęcia: Rubi Polska

2022-12-20 09:40:13

2022-12-20 09:40:13

Komentarze