Dopasowanie zamocowań do podłoża

Warunkiem stabilnego osadzenia elementu mocującego jest dostateczne zakotwienie w podłożu, które może polegać zakleszczeniu w wyniku rozparcia (nacisk boczny w otworze tworzący siłę tarcia), rozwarciu w pustej przestrzeni wewnątrz ściany, jego wkręceniu lub na kontrolowanej deformacji elementu mocującego bądź wklejeniu z odpowiednim wypełnieniem.

Decydujący wpływ na wybór rodzaju zamocowania ma rodzaj materiału podłoża, które w praktyce budowlanej zaliczane jest do kilku grup wyrobów o podobnej strukturze.

Podłoża pełne o zwartej strukturze o wysokiej twardości

Należą do nich betony monolityczne, cegły pełne ceramiczne i silikatowe, kamień naturalny, które zapewniają najbardziej stabilne zamocowania o bardzo dużej wytrzymałości.

Podłoża pełne porowate - to przede wszystkim różne odmiany betonu komórkowego oraz styropian. Ze względu na ich niewielką wytrzymałość wymagają zakotwienia na dużej powierzchni, a dopuszczalne obciążenia są stosunkowo niewielkie.

Podłoża drążone, drobnootworowe - to materiały o strukturze kratowej lub wielootworowej. Należy do nich większość odmian pustaków ceramicznych, klinkiery otworowe.

Podłoża pustoprzestrzenne - to grupa różnorodnych materiałów charakteryzujących się stosunkowo cienkimi ściankami zewnętrznymi i dużymi otworami wewnątrz przekroju. Należą do niej między innymi pustaki stropowe, cegła dziurawka - ceramiczna i silikatowa, ścienne pustaki betonowe, płyty gipsowo-kartonowe i wiórowe.

Jakie obciążenia działają na zamocowania?

Charakterystyczną cechą każdego zamocowania jest jego zdolność do przeniesienia określonych obciążeń. W przypadku osadzania elementów o znaczeniu konstrukcyjnym lub mających wpływ na bezpieczeństwo użytkowania dokładne dopuszczalne obciążenia dla konkretnych rozwiązań (podłoże, charakter obciążenia) można znaleźć w katalogach producentów zamocowań.

Rodzaje obciążeń jakie najczęściej przenoszą zamocowania to siły ścinające, gdy działają wzdłuż powierzchni zamocowania, siły wyrywające "wyciągają" element mocujący z podłoża np. przy mocowaniu sufitu podwieszanego oraz obciążenie złożone np. w postaci momentu zginającego.

Szczególną uwagę trzeba poświecić doborowi zamocowań poddawanych obciążeniom dynamicznym, które mogą spowodować poluzowanie osadzenia. Istotny wpływ na stabilność zamocowania ma również jego umiejscowienie - w pobliżu krawędzi podłoża może dojść do jego wykruszenia mimo prawidłowego osadzenia elementu kotwiącego.

Przeznaczenie rodzajów zamocowania

W ofercie producentów zamocowań znajduje się kilkadziesiąt rodzajów elementów mocujących zwielokrotnionych różnymi wymiarami (średnica, długość) oraz sposobem połączenia z osadzanym przedmiotem.

W podstawowej klasyfikacji ze względu na zakres zastosowania można wyróżnić:

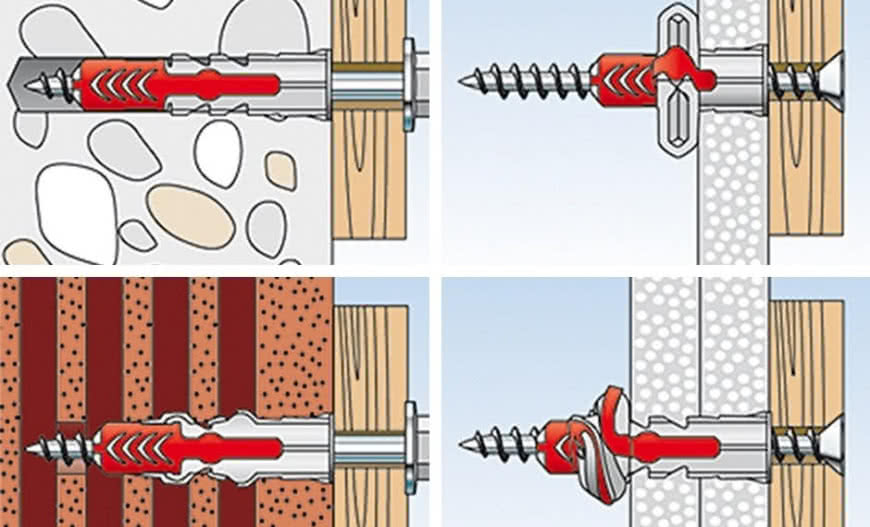

- kołki uniwersalne - mocują na skutek rozparcia rozciętych ścianek koszulki podczas dokręcania. Są powszechnie stosowane do zamocowań o znikomym obciążeniu niemal we wszystkich rodzajach podłoży, a większe siły mogą przenosić gdy zostały osadzone w materiale pełnym o zwartej strukturze.

- kołki do tzw. szybkiego montażu - umożliwiają one mocowanie przelotowe (cześć koszulki kołka przechodzi przez mocowany materiał) poprzez wbijanie odpowiednio nagwintowanego wkrętu (możliwość wykręcenia). Doskonale nadają się do zamocowań wielootworowych bez konieczności wyznaczania kolejnych punktów osadzenia.

- kołki odkształcalne - są zmodyfikowaną wersją kołków tradycyjnych i można je stosować do mocowań w materiałach pełnych jak i drobnootworowych np. pustaków ceramicznych. Wkręt mocujący nie tylko powoduje rozparcie, ale również spęczenie koszulki podczas dokręcania, tworząc "garby" kotwiące na ściankach między pustymi przestrzeniami.

- kołki do miękkich materiałów - różne odmiany betonu komórkowego wymagają użycia specjalnych kołków umożliwiających zamocowanie cięższych przedmiotów. Osadzane są metodą wkręcania lub wbijania w wywiercony otwór o mniejszej średnicy. Lekkie przedmioty można zawiesić na styropianie przy użyciu ślimakowych kołków wkręcanych bez wstępnego nawiercania otworu.

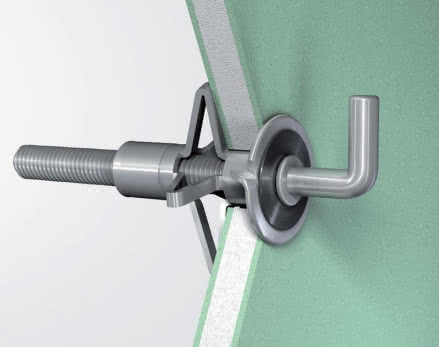

- zamocowania do pustych przestrzeni - zamocowania takie wymagają utworzenia "grzybka" oporowego po wewnętrznej stronie przegrody. Znaczne obciążenia zamocowań np. w płytach gipsowo-kartonowych mogą przenosić kołki typu molly. Dzięki naciętej tulei metalowej przy dokręcaniu następuje jej spęczenie i utworzenie mocnego gniazda osadczego. Do zamocowania lekkich przedmiotów na płytach g-k można też użyć ślimakowych kołków wprowadzanych przy użyciu specjalnego wiertła. W przypadku zawiesi (np. żyrandola) w podłożu pustoprzestrzennym, stosowane są kotwy skrzydełkowe. Ich zamocowanie wymaga wywiercenia otworu o dość dużej średnicy, a element mocujący rozkłada się jak parasol po jego wewnętrznej stronie.

- kotwy do dużych obciążeń - przeznaczone są do osadzania w betonie o nominalnej wytrzymałości przynajmniej C20/25. Wykonane są z metalu, a połączenie realizowane przez złącza gwintowe z gwintem metrycznym (zewnętrznym bądź wewnętrznym). Mechanizm kotwienia tych zamocowań polega na rozpieraniu metalowej tulei przez stożek wciskany przy dokręcaniu połączenia. Kotwy te dostępne są w licznych wariantach, a zakres średnic sięga od M6 - M24.

- kotwy chemiczne - stosowane do silnie obciążonych i odpowiedzialnych zamocowań w podłożach pełnych i drobnootworowych. Zestaw do montażu chemicznego zawiera szklaną ampułkę z żywicą, utwardzaczem i kruszywem, tuleję siatkową używaną w przypadku materiałów otworowych oraz kotwę z gwintem zewnętrznym lub wewnętrznym. Montaż polega na wstawieniu ampułki i ewentualnie również tulei siatkowej w wywiercony otwór, wbiciu kotwy, co spowoduje rozbicie ampułki i uaktywnienie reakcji chemicznej utwardzania kleju. Przy montażu należy zwrócić uwagę na odpowiednią głębokość otworu (nie za głęboki) oraz dokładne usunięcie pyłu. Przy mocowaniach seryjnych (duża liczba takich zamocowań) stosuje się też wklejanie przy użyciu specjalnego pistoletu dozującego wprowadzającego żywicę do wnętrza otworu.

|

| Kołek typu molly do zamocowań w materiałach z pustymi przestrzeniami |

Jak wykonać zamocowania?

Mocowanie wymaga zaznaczenia miejsca gdzie będzie kołek, wywiercenia otworu oraz wbicia i dokręcenia elementu dociskowego.

Trasowanie - czyli wyznaczenie miejsca wiercenia wykonuje się przez rozmierzenie, według szablonu lub po wstępnym zamocowaniu przedmiotu. Mocowanie wielopunktowe wymaga precyzyjnego rozmieszczenia otworów. Często wykorzystuje się do tego papierowe szablony.

Wiercenie - najczęściej używa się wierteł widiowych umożliwiających wiercenie we wszystkich materiałach ściennych. Ich średnica powinna odpowiadać rozmiarowi osadzanego elementu i nie można dopuścić do rozbicia otworu poprzez odchylenia wiertarki w czasie wiercenia (oprócz otworów pod kołki z podcięciem). Nie należy używać funkcji udaru przy wierceniu w miękkich lub drobnootworowych materiałach, a głębokość otworu powinna być o ok. 0,5 cm większa niż długość kołka. Pył z otworu należy usunąć odkurzaczem bądź wydmuchem sprężonego powietrza.

Mocowanie - zależnie od rodzaju zamocowania osadzenie elementu kotwiącego polega na jego wbiciu bądź wkręceniu. Niekiedy do tego potrzebne są dodatkowe narzędzia - pobijaki, końcówki wkręcające czy szczypce.

autor: Redakcja BudownicwaB2B

oprac.: Maja Wychowaniec

zdjęcie otwierające: Fischer

zdjęcie w tekście: Koelner

2018-05-10 09:34:44

2018-05-10 09:34:44

Komentarze