- Czym charakteryzują się konkretne rodzaje podłoży?

- Jak ocenić rodzaj obciążenia?

- Jakie są rodzaje mocowań i jak dobrać je do podłoża?

Charakterystyka podłoży

O doborze elementu mocującego, nazywanego popularnie kołkiem, kotwą lub dyblem decyduje przede wszystkim rodzaj podłoża. Jego struktura i wytrzymałość ma zasadniczy wpływ na wytrzymałość zamocowania poprzez dobre zakotwienie w materiale, na którym montowane jest wyposażenie. Pod tym względem podłoża budowlane podzielone są na kilka grup o podobnych własnościach decydujących o rodzaju elementu mocującego.

- Podłoża pełne, o zwartej strukturze charakteryzują się dużą wytrzymałością i zapewniają najbardziej stabilne zamocowania o bardzo dużej sile obciążenia. Należą do nich betony monolityczne, cegły pełne ceramiczne i silikatowe.

- Podłoża pełne o strukturze porowatej - to przede wszystkim różne odmiany betonu komórkowego, a także styropianu. Ze względu na ich małą wytrzymałość wymagają zakotwienia zamocowań na dużej powierzchni, a dopuszczalne przenoszone obciążenia są stosunkowo niewielkie.

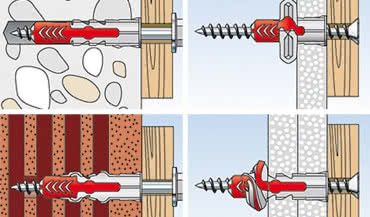

- Podłoża drobnootworowe - to materiały o strukturze kratowej lub szczelinowej. Należy do nich większość odmian pustaków ceramicznych i betonowych, klinkierów otworowych. Przy doborze rodzaju zamocowania jego długość dobieramy w taki sposób, aby przeszło ono przynajmniej przez 2 ścianki wewnątrz pustaka.

- Podłoża pustoprzestrzenne - to dość szeroka grupa materiałów charakteryzujących się stosunkowo cienkimi ściankami zewnętrznymi i dużymi otworami wewnątrz przekroju. Z reguły mocowanie następuje w wyniku zahaczenia kotwy od wewnętrznej strony ścianki, gdyż rozpór boczny na większej głębokości zamocowania nie jest możliwy. Do tej grupie podłoży należą m.in. pustaki stropowe, cegła dziurawka ceramiczna i silikatowa, a także płyty gipsowo-kartonowe i wiórowe.

Ocena rodzaju obciążenia

Charakterystyczną cechą każdego zamocowania jest jego zdolność do przeniesienia określonych obciążeń, nie tylko pod względem siły (ciężaru), ale również formy ich oddziaływania. Dokładne dopuszczalne obciążenia dla konkretnych rozwiązań można znaleźć w katalogach uznanych producentów i należy z nich skorzystać, gdy zamocowanie dotyczy istotnego dla bezpieczeństwa elementu konstrukcyjnego.

Rodzaje obciążeń, jakie najczęściej przenoszą zamocowania, można podzielić na kilka grup oddziaływania:

- siłą ścinającą, gdy zawieszony przedmiot ma niewielka głębokość (np. obraz, lustro);

- siłą wyrywającą i tu przykładem jest zamocowanie żyrandola lub konstrukcji sufitu podwieszanego;

- obciążeniem złożonym, np. od szafek kuchennych, gdy siły działają zarówno w kierunku wyrywania, jak i zginania;

- obciążeniem dynamicznym, które szczególnie niekorzystnie wpływają na stabilność zamocowań i z czasem powoduje ich obluzowanie, a nawet oderwanie. Problem ten dotyczy mocowania elementów ruchomych czy drgających, np. bram, mechanizmów napędowych, konsoli klimatyzacji.

Bogata oferta zamocowań

Szukając odpowiedniego zamocowania, powinniśmy kierować się kolejnymi uwarunkowaniami, takimi jak: rodzajem podłoża, średnicą i długością zamocowania, rodzajem wkrętu lub śruby. Zamocowania mogą być kompletne (np. kołek wraz z wkrętem) lub kupujemy je oddzielnie, jeśli potrzebne będą nietypowe elementy mocujące, np. haczyk, oczko bądź wkręt z łbem ozdobnym.

Trzeba zwrócić uwagę na średnice tych elementów (powinny pasować do kołka) oraz na ich długość. Wkręt łącznie z grubością mocowanego przedmiotu powinien być dłuższy o ok. 5 mm od długości kołka. Zamocowania o podobnym przeznaczeniu mogą mieć różną budowę i być wykonane z innych tworzyw.

Wpływa to na wytrzymałość zamocowania i łatwość jego wykonania, ale trudno z góry przewidzieć, jak określony produkt zachowa się w konkretnych warunkach. Poniżej podano rodzaje najczęściej wykorzystywanych zamocowań, choć lista dostępnych produktów jest znacznie bogatsza.

Kołki standardowe - mocują na skutek rozparcia rozciętych ścianek kołka podczas dokręcania wkrętu, a stabilne zamocowanie zapewniają wtedy, gdy zostały osadzone w materiale pełnym o zwartej strukturze. Wygodną w użyciu odmianą są kołki do tzw. szybkiego montażu.

Umożliwiają one mocowanie przelotowe (część koszulki kołka przechodzi przez mocowany materiał), a zamiast wkręcania, wbijany jest gwintowany gwóźdź. Bardzo ułatwiają wykonanie zamocowań wielootworowych, gdyż otwory pod kołki można wiercić w podłożu poprzez mocowany element bez konieczności trasowania każdego z nich.

Kołki uniwersalne- są zmodyfikowaną wersją kołków standardowych i można je stosować do mocowań w materiałach pełnych i szczelinowych. Wkręt mocujący nie tylko powoduje rozparcie koszulki, ale również spęczenie kołka podczas dokręcania, tworząc garby kotwiące opierające się na ściankach między pustymi przestrzeniami.

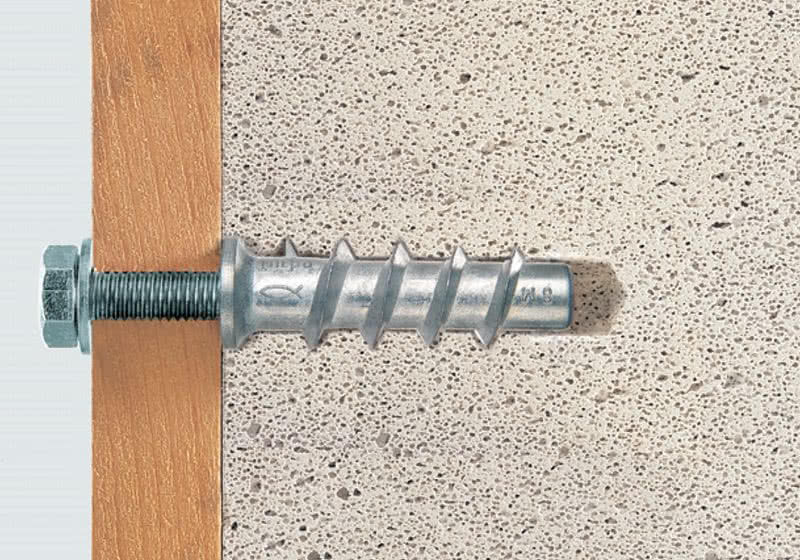

Kołki do miękkich materiałów - lekkie odmiany betonu komórkowego wymagają użycia specjalnych kołków ślimakowych, umożliwiających zamocowanie dość ciężkich przedmiotów, które osadzane są metodą wkręcania w wywiercony otwór o mniejszej średnicy. Z kołkiem współpracują śruby z gwintem metrycznym. Lekkie przedmioty można zawiesić na styropianie przy użyciu, np. kołków o dużej średnicy wkręcanych bez wstępnego nawiercania otworu.

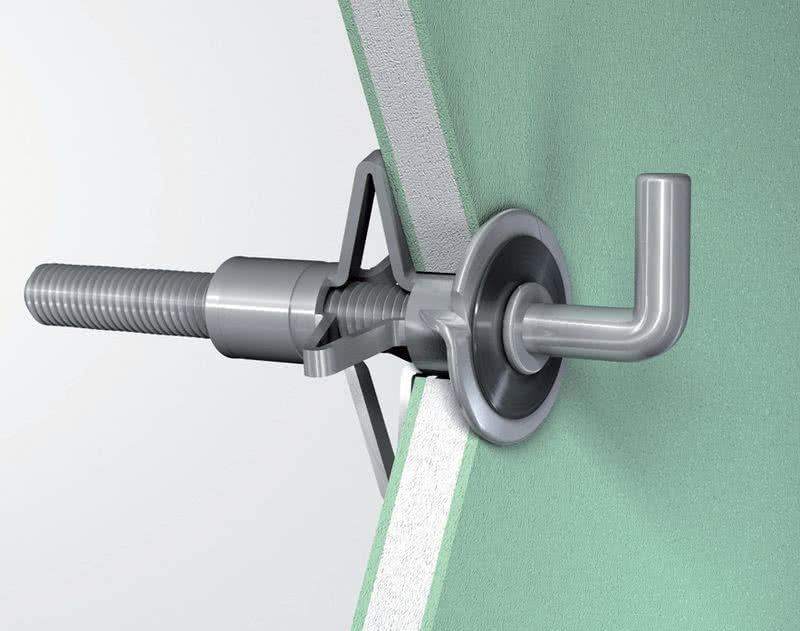

Zamocowania do pustych przestrzeni - zamocowania takie wymagają utworzenia zaczepu po wewnętrznej stronie przegrody. Zależnie od wersji tworzony jest on, np. przez przegubowo zamocowaną poprzeczkę (tzw. parasol), w wyniku odkształcenia (pęcznienia) tulei metalowej lub z tworzywa. Typowym zamocowaniem do takich podłoży - głównie płyt g-k - są kołki typu molly.

Kołki te wymagają wstępnego zaciśnięcia przy użyciu specjalnych szczypiec, a długość nierozciętej części tulei powinna odpowiadać grubości ścianki podłoża. Do zamocowania lekkich przedmiotów na płytach g-k można też użyć ślimakowych kołków wprowadzanych przy użyciu specjalnego wiertła. W przypadku zawiesi (np. żyrandola) w podłożu pusto-przestrzennym, stosowane są kotwy skrzydełkowe. Ich zamocowanie wymaga wywiercenia otworu o dość dużej średnicy i zapewnienia wolnej przestrzeni nad nim pozwalającej na obrót poprzeczki.

Kotwy chemiczne - stosowane do silnie obciążonych i odpowiedzialnych zamocowań w podłożach pełnych i drobno-otworowych. Charakteryzują się brakiem wywierania sił rozpierających, co ma istotne znacznie przy gęstym rozmieszczeniu otworów lub w lokalizowaniu ich w pobliżu krawędzi. Zestaw do montażu chemicznego zawiera szklaną ampułkę z żywicą, utwardzaczem i kruszywem, tuleję siatkową używaną w przypadku materiałów otworowych oraz kotwę zakończoną gwintem wykorzystywanym do przykręcenia uchwytów za pomocą nakrętki.

Ampułkę z żywicą coraz częściej zastępuje dozownik pistoletowy wyciskający ze standardowego kartusza żywicę z utwardzaczem, a ich zmieszanie następuje w wymiennej końcówce. Dzięki temu „wklejanie” z jednego kartusza można wykonywać w znacznych ostępach czasowych, gdyż oddzielnie przechowywana żywica i utwardzacz nie ulegają stwardnieniu.

Zapewnienie trwałego osadzenia zamocowania za pomocą kotew chemicznych wymaga bardzo dokładnego oczyszczenia z pyłu wnętrza otworu - zwierciny wydmuchuje się i zmiata szczotką otworową, a w przypadku wilgotnych podłoży wypłukuje wodą (jeśli jest wykorzystywana żywica, może być nakładana na mokre podłoże).

Autor: Cezary Jankowski

Zdjęcie otwierające: Fischer Polska

Zdjęcia w tekście: Wkręt-met Klimas, Fischer Polska, Benox, Koelner

Film w tekście: Fischer Polska, Wkręt-met Klimas

2019-04-23 10:43:37

2019-04-23 10:43:37

Komentarze