Parowe kotły energetyczne przeznaczone są do wytwarzania pary o bardzo wysokiej temperaturze i ciśnieniu do napędzania turbin. Tego typu urządzenia to podstawa funkcjonowania wielu zakładów energetycznych. Niezależnie, czy do podgrzewania wody wykorzystuje się paliwa kopalne (kotły paleniskowe), czy też ciepło będące produktem ubocznym procesów technologicznych (kotły odzysknicowe), wszystkie kotły energetyczne wymagają prawidłowej izolacji termicznej.

Jakie funkcje w tego typu zastosowaniach pełni termoizolacja?

- Zmniejsza straty cieplne z układu, jednocześnie zwiększając wydajność kotła.

- Chroni pracowników zakładów przed groźnymi, przypadkowymi poparzeniami poprzez znaczne obniżenie temperatury na powierzchni kotła.

- Zapobiega nagrzewaniu się powietrza wewnątrz kotłowni, zwiększając komfort środowiska pracy.

Co brać pod uwagę przy izolacji parowych kotłów energetycznych?

Kwestią absolutnie kluczową jest, aby materiał z jakiego zrobiona jest izolacja kotła energetycznego, charakteryzował się odpowiednią rozszerzalnością cieplną. Dlaczego ma to tak duże znaczenie?

- Obudowa i hydraulika kotłów pozostają w nieustannym ruchu, który wynika rozszerzalności cieplnej i wibracji elementów i urządzeń, takich jak palniki czy wentylatory - podkreśla Paweł Stankiewicz, ekspert firmy Paroc Polska, producenta izolacji technicznych.

Oprócz faktu, że powierzchnie kotłów energetycznych mogą nagrzewać się nawet do 600°C, bardzo często mamy też do czynienia ze znacznymi różnicami temperatur w różnych częściach całej konstrukcji.

- Szczególnie należy uważać na tzw. „martwe strefy” w warstwie izolacji, czyli miejsca w których montowane są złącza, rury, kolektory czy rozdzielacze parowe. Zwłaszcza w tego typu obszarach potrzeba izolacji, która wytrzyma próbę wysokich temperatur - dodaje Paweł Stankiewicz.

Jak izolować kotły energetyczne?

Odpowiedź na to pytanie nie jest uniwersalna, ponieważ pod uwagę należy wziąć typ kotła i dane zawarte w jego specyfikacji technicznej. Ze względu na wysokie temperatury oraz zgodnie z polskimi normami i przepisami kotły energetyczne powinno się izolować z wykorzystaniem dwóch lub trzech warstw izolacyjnych, których łączna grubość musi wynosić co najmniej 200 mm.

Materiał izolacyjny powinien być z jednej strony wytrzymały mechanicznie, aby przenosić obciążenia związane z utrzymaniem i konserwacją kotłów, a z drugiej - na tyle elastyczny, by móc wypełniać wszelkie luki i umożliwiać rozszerzalność cieplną.

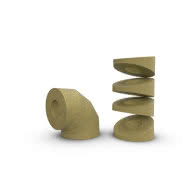

W te dość charakterystyczne wymagania bardzo dobrze wpisuje się wełna kamienna - naturalny materiał, który doskonale radzi sobie z najwyższymi temperaturami procesów i powierzchni instalacji.

- Projektantom instalacji przemysłowych, jednostkom decyzyjnym w zakładach energetycznych oraz specjalistom utrzymania ruchu zalecamy zastosowanie mat na siatce do zastosowań przemysłowych lub alternatywnie połączenie mat i płyt izolacyjnych - radzi Paweł Stankiewicz. - W tym celu można skorzystać z mat PAROC Pro Wired Mat WR o gęstości 100 lub 130 kg/m3 ułożonych w dwóch lub trzech warstwach lub ewentualnie w charakterze warstwy spodniej i dołożeniu na wierzch płyt PAROC Pro Slab WR 640 o gęstości 80 kg/m3 - dodaje ekspert.

Maty z wełny kamiennej PAROC są niepalne (klasa reakcji na ogień A1), charakteryzują się niską przewodnością cieplną w całym zakresie temperatur (λ = 0,161 W/mK w 600°C) i są łatwe w montażu, niezależnie od geometrycznego zróżnicowania powierzchni. Produkty dostępne są w wersji z siatką ocynkowaną (do zastosowań o temperaturze do 400°C) lub z siatką ze stali nierdzewnej (dla urządzeń operujących w wyższych temperaturach, nawet do 680°C).

Źródło i zdjęcia: Paroc

2022-07-11 06:25:52

2022-07-11 06:25:52

Komentarze