Materiały drewniane i drewnopodobne zdecydowanie różnią się od podłoży wytworzonych na bazie komponentów mineralnych. Mniejsza sztywność i stabilność oraz większa odkształcalność sprawiają, że drewno stanowi znacznie trudniejszy typ podłoża pod okładziny ceramiczne niż powierzchnie betonowe lub jastrychowe.

- Zdarza się, że odkształcenia w zakresie 1-2 mm, którym ulegają podłoża drewniane z przyklejonymi płytkami, powodują poważne uszkodzenia, ponieważ sztywna okładzina nie ma zdolności kompensowania odkształceń.

- Równie uciążliwe szkody mogą wywołać także naprężenia wynikające z podatności drewna na odkształcenia pod wpływem wilgoci, co może doprowadzić do pękania okładziny. Dlatego, niezwykle istotne jest, by montaż na tak trudnym podłożu przeprowadzić zgodnie ze sztuką budowlaną i użyciem najwyższej jakości chemii budowlanej - podkreśla Daria Bielska-Muszalik, kierownik produktu w firmie Sopro.

Zastosowanie materiałów oddzielających

Wymogi specyfikacyjne dla podłoży drewnianych nie opisują rodzaju materiału, z jakiego ma być wykonane. Niezależnie więc, czy pracujemy z płytą MDF, OSB, parkietem, deskami podłogowymi, czy sklejką, przygotowane podłoże musi być nośne i nieodkształcalne, a poszczególne elementy powinny być tej samej grubości, by uniknąć niekorzystnego oddziaływania wskutek nieprecyzyjnego dopasowania wymiarowego.

Koniecznością jest również zastosowanie materiałów oddzielających, które będą w stanie zredukować, a nawet zniwelować naprężenia powstające na styku różnych materiałów, np. drewna i płytek, pozwalając na bezpieczne ułożenie okładziny.

Warunkiem niezawodności takiego rozwiązania jest usztywnienie podłoża i ograniczenie do minimum możliwości odkształcenia. Oznacza to, że tafla podłogi musi być podparta na elementach nośnych, zamontowanych w odpowiednim rozstawie, uwzględniającym również grubość płyty lub deski oraz solidnie przytwierdzona za pomocą gęsto rozlokowanych wkrętów do drewna.

Zakłada się, że w budownictwie indywidualnym grubość płyt dla powierzchni ściennych powinna wynosić co najmniej 12 mm, dla podłogowych min. 19 mm, natomiast odstępy pomiędzy legarami lub belkami nie mogą być większe niż 60 cm.

- Do wykonania warstw odcinających zalecamy zastosowanie odpowiednich mat lub płyt. W zależności od określonego przypadku, możemy użyć maty uszczelniająco-odcinającej Sopro AEB® plus 639, która skompensuje naprężenia powodowane naturalnym pęcznieniem lub płyty izolacyjnej Sopro FDP 558, zapewniającej usztywnienie podłoża oraz pozwalającej na zredukowanie naprężeń powstających w wyniku ugięcia przy obciążeniu - rekomenduje ekspert Sopro.

Naniesienie podkładu gruntującego

Oprócz zmiany wymiarów pod wpływem wilgoci, drewno cechuje jeszcze jedna istotna wada - nie jest odporne na destrukcję powodowaną długotrwałym oddziaływaniem wilgoci, przez co podlega procesowi gnicia i traci wytrzymałość.

Taki stan rzeczy może prowadzić do osłabienia nośności konstrukcji, a w konsekwencji do utraty statyczności obiektu budowlanego, a także powodować rozwój, szkodliwych dla człowieka, bakterii grzybów i pleśni.

Aby woda nie przenikała w głąb drewna i nie spowodowała uszkodzenia materiału, podłoże musi zostać zabezpieczone poprzez naniesienie właściwego gruntu, np. podkładu gruntującego do podłoży niechłonnych Sopro HPS 673. Przed przystąpieniem do pracy, usuwamy wszystkie powłoki zmniejszające przyczepność, np. wosk, lakier czy olej.

Pamiętajmy jednak, że warstwa ta chroni podłoże jedynie w trakcie wiązania i wysychania kleju i w żadnym wypadku nie można traktować jej jako powłoki uszczelniającej. Dlatego, w miejscach narażonych na oddziaływanie wody, należy zabezpieczyć podłoże przy użyciu masy hydroizolacyjnej.

Wybór odpowiedniego kleju

Naprężenia w podłożach drewnianych są tak duże, że do przyklejania specjalnych materiałów je kompensujących powinno się używać zapraw klejowych o podobnych właściwościach, co ma niebagatelny wpływ na trwałość całego układu.

Bardzo ważne jest, aby wilgoć z rozrobionej zaprawy klejowej możliwie jak najkrócej znajdowała się pomiędzy podłożem a przyklejanym elementem.

Z uwagi na podatność drewna na wnikanie wilgoci, zaleca się stosowanie takich zapraw klejowych, które w krótkim czasie zużyją niemalże całą ilość wody zarobowej (lub komponentu płynnego przy klejach dwuskładnikowych) do wytworzenia wiązania cementowego.

Dzięki temu, możliwość niekorzystnego oddziaływania na podłoże zostaje zredukowana do minimum.

- Wysokoelastyczne zaprawy klejowe, np. Sopro MEG 665, 666, 667 oraz Sopro MG Flex 669 spełniają najwyższe wymogi normy PN-EN 12004 i dzięki parametrowi ugięcia poprzecznego S2, mają zdolność zredukowania potencjalnych naprężeń, której to cechy nie posiadają tradycyjne zaprawy cementowe - podkreśla Daria Bielska-Muszalik, kierownik produktu w firmie Sopro.

- Ponadto, tradycyjne rozwiązania mogą tracić wodę w wyniku odessania jej przez podłoże bądź poprzez odparowanie, jeszcze przed zakończeniem procesu wiązania. Nowoczesne zaprawy szybkowiążące Sopro, oprócz uzyskiwania wysokich parametrów wytrzymałościowych w krótkim czasie, są w stanie wykorzystać całą ilości wody do wytworzenia struktury, składającej się na ostateczną postać warstwy klejowej.

- Właściwość ta nazywana jest wysokokrystalicznym wiązaniem wody i jest możliwa dzięki zastosowaniu specjalistycznych spoiw na bazie cementów glinowych. Szybkie i wysokokrystaliczne wiązanie wody zmniejsza ryzyko spęcznienia drewna i stanowi czynnik determinujący wybór zaprawy do przyklejania płyt wielkoformatowych oraz płyt lub mat uszczelniająco-odcinających.

- Przykładem są tu wysokoelastyczne zaprawy klejowe Sopro FKM® Silver 600 lub Sopro megaFlex TX MEG 667 - dodaje ekspert Sopro.

Choć drewno to materiał szczególnie newralgiczny, nic nie stoi na przeszkodzie, by stało się podstawą dla okładziny z estetycznych i funkcjonalnych płytek ceramicznych. Dzięki profesjonalnej chemii budowlanej z łatwością zapewnimy trwałość i bezpieczeństwo nawet tak wymagającej realizacji.

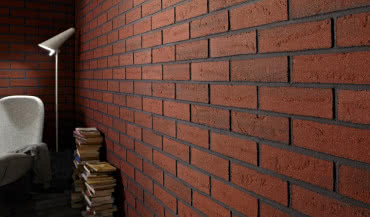

Źródło i zdjęcia: SOPRO

2019-01-08 14:09:47

2019-01-08 14:09:47

Komentarze