Poszczególne modele pomp różnią się zastosowanym w nich napędem. Niektóre propozycje działają na bazie silnika spalinowego lub silnika elektrycznego, inne na podstawie napędu pneumatycznego lub hydraulicznego.

Dzięki napędowi możliwe jest oddziaływanie na jedną z membran, która z kolei połączona jest wspólną osią z drugim tego typu elementem. Wywołane dzięki temu cykliczne ruchy powtarzane są z uwzględnieniem ciągłości oddziaływania napędu.

W przypadku pompy membranowej istotne są parametry, takie jak maksymalna wydajność; rzeczywista wydajność, która uzależniona jest m.in. od rodzaju materiału, z jakim mamy do czynienia oraz od jego lepkości i gęstości; czy też osiągane ciśnienie.

Warto także zwrócić uwagę, czy dany model pompy posiada płynną regulację dopływu sprężonego powietrza, możliwość włączenia w system sterowania automatycznego, możliwość regulowania maksymalnej wydajności przy pomocy zaworu, a także sterowanie liczbą cykli pracy.

Pompy membranowe - zastosowanie

Pompy membranowe to określenie obejmujące szeroką grupę urządzeń, które znajdują swoje zastosowanie w wielu branżach. Pierwszym skojarzeniem jest na pewno przemysł chemiczny, galwaniczny, mechaniczny, a także branża budowlana. Jednak to nie wszystko.

Pompy membranowe, dzięki swojej specyfice, pozwalają na bezpieczne korzystanie z cieczy bez możliwości jej wylania, czy zanieczyszczenia. Narzędzia te wyróżniają się wysoką szczelnością, która z kolei stanowi gwarancję bezpieczeństwa dla poszczególnych pracowników.

Dodatkowo ich zastosowanie pozwala na zachowanie maksymalnej higieny. Wszystko to sprawia, że pompy membranowe są szeroko wykorzystywane w branży spożywczej, farmaceutycznej oraz kosmetycznej.

Pompy membranowe - zalety

Specjaliści są zgodni: pompy membranowe to przede wszystkim wysoka skuteczność i efektywność. Jednak zalet tych narzędzi jest znacznie więcej.

Charakterystyczne samozasysanie możliwe jest nawet na głębokości kilku metrów, a każdą z pomp cechuje uniwersalność, czyli możliwość wykonywania czynności, takich jak mieszanie, dozowanie, czy przepompowywanie.

Innowacyjność pomp membranowych widać także w tym, że są one odporne na szkodliwe czynniki, z jakimi się stykają. Doskonale sprawdzą się w kontakcie z cieczami łatwopalnymi, agresywnymi chemicznie, czy takimi, które posiadają stałe zanieczyszczenia.

Do zalet pomp membranowych należy także możliwość pracy w niskich temperaturach, brak spieniania i przegrzewania płynów, czy możliwość pracy z wykorzystaniem zanieczyszczonego powietrza.

Nowoczesne modele dostępne na naszej stronie posiadają także stosunkowo niewielką ilość części, co sprawia, że działają sprawniej, a przy tym są mniej podatne na awarie. Wyróżniają się także większą płynnością, a liczba niekorzystnych pulsacji zmniejszona jest niemal do zera.

Na podstawie wszystkich tych cech możemy wysnuć wniosek, że dostępne obecnie pompy membranowe łączą w sobie wszystko to, co najlepsze dla sprawnego i efektywnego działania na różnych obszarach.

Jakość a użyte materiały

Dobre działanie pompy membranowej zależy w dużej mierze od zastosowanych podczas jej produkcji materiałów. Okazuje się, że do wykonania tzw. części mokrej, czyli takiej, która ma bezpośredni kontakt z płynem, wykorzystuje się m.in. tworzywa, takie jak acetal uziemiany, polipropylen, kynar (PVDF), a także metale: żeliwo, hastelloy, stal nierdzewna, aluminium.

Inne surowce wykorzystywane są natomiast podczas produkcji tzw. elementów roboczych. Jeśli chodzi o membrany, ceniony jest m.in. santopren, neopren, geolast, viton, buna-N, teflon/santopren, hytrel; gniazda bazują na stali nierdzewnej utwardzonej, aluminium, żeliwie, santoprenie, czy polipropylenie.

W produkcji kul do zaworów używa się z kolei materiałów, takich jak geolast, poliuretan, acetal, neopren, santopren, viton, stal nierdzewna, buna-N, teflon oraz hytrel do produktów spożywczych.

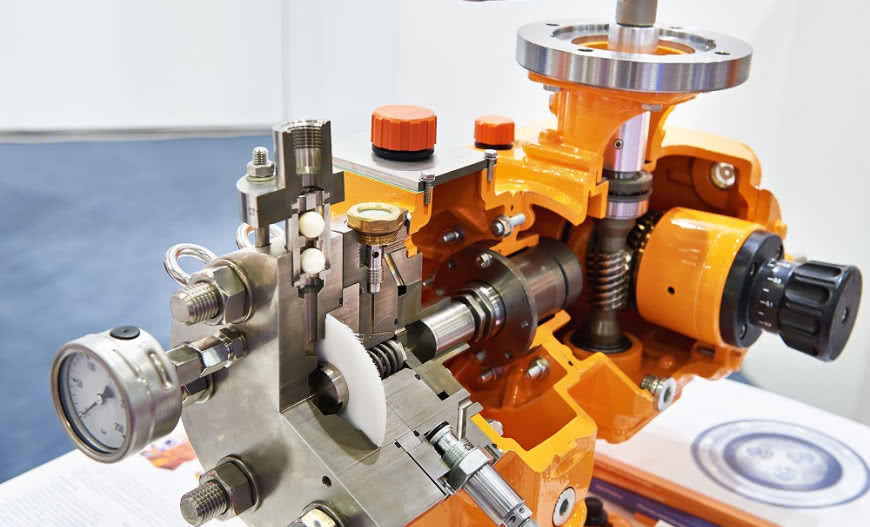

źródło i zdjęcia: Dambat

2023-02-27 14:06:04

2023-02-27 14:06:04

Komentarze