Rysy i pęknięcia mogą jednak negatywnie wpływać na trwałość konstrukcji - zwłaszcza żelbetowej - bądź umożliwiać przenikanie wody, gdy pełni ona funkcję przegrody wodochronnej. W razie potrzeby, najczęściej wykorzystywaną metodą wypełnienia pęknięć jest zastosowanie iniekcji ciśnieniowej materiału wiążącego i uszczelniającego, dobranego do przyczyn i warunków użytkowania naprawianych elementów.

Przyczyny uszkodzeń konstrukcji betonowych

Występowanie rys w konstrukcjach betonowych oraz żelbetowych jest zjawiskiem dość powszechnym i może pojawiać się na różnych etapach wiązania i użytkowania tych elementów.

W procesie twardnienia betonu zachodzi wiele reakcji chemicznych i procesów fizycznych, które skutkują wystąpieniem naprężeń wewnątrz materiału wywołujących skurcz masy betonowej, który występuje w różnym nasileniu, zależnie od jej grubości, co prowadzi po pojawienia się rys powierzchniowych jak i w pełnym przekroju elementu.

Dodatkowo wpływają na to zjawisko warunki wczesnego utwardzania - np. zapewnienie odpowiedniej pielęgnacji świeżego betonu, a także późniejszego dojrzewania - na co istotny wpływ ma również wartość i stabilność temperatury otoczenia.

Rysy pojawiają się również podczas użytkowania w wyniku np. nadmiernego obciążenia, znacznych zmian temperatury, osiadania konstrukcji czy też w wyniku korozji betonu.

Istotnym kryterium oceny wpływy ujawnionych rys jest wielkość ich rozwarcia, która zależnie od zmierzonych wartości klasyfikuje - zgodnie z ustaleniami normowymi - taką wadę jako istotną lub nieistotną dla trwałości konstrukcji.

Nie dotyczy to jednak oceny pod względem estetycznym jak i zapewnienia szczelności np. w przegrodach narażonych na przecieki wody (np. podłogi na gruncie, zbiorniki).

Iniekcja jako metoda wypełnienia rys i pustek w strukturze betonu

Wykorzystanie materiałów uszczelniających i wiążących aplikowanych metodą iniekcji do wypełnienia szczelin w betonie, ma na celu zapewnienie wodoszczelności betonu, ochronę przed wnikaniem agresywnych substancji niszczących jego strukturę i wywołujących korozję zbrojenia oraz wzmocnienie elementów pod względem wytrzymałościowym.

Zależnie od rodzaju stawianych wymagań użytkowych naprawianej konstrukcji betonowej, wykorzystuje się różne materiały wypełniające, które będą charakteryzować się odpowiednimi własnościami.

W przypadku wymaganego wzmocnienia betonu w celu przenoszenia sił obciążających element, wykorzystuje się głównie materiały wiążące wytwarzane na bazie spoiwa hydraulicznego (cementu lub polimero-cementu), natomiast rolę uszczelnień elastycznych bądź pęczniejących, pełnią materiały na bazie reaktywnych żywic polimerowych.

Używane do iniekcyjnej metody napraw konstrukcji betonowych materiały muszą charakteryzować się odpowiednimi cechami umożliwiającymi wprowadzenie i całkowite wypełnienie również do wąskich szczelin, oraz zapewniać skuteczność naprawy w zmiennych warunkach użytkowania.

Materiały do napraw iniekcyjnych powinny umożliwiać wypełnienie rys o rozwartości od 0,1 mm do 0,8 mm określanej jako iniektowalność o klasie ustalonej przez normę i charakterystycznej dla danego wyrobu.

Istotną cechą jest też urabialność produktu, czyli czas, przez który materiał nadaje się do iniekcji po połączeniu składników i podawany jest dla określonej temperatury i wilgotności, a także odporność na stan zawilgocenia rysy (suchy, mokry lub z wypływem wody).

Na elementach, które narażone są na ruchy strukturalne w przypadku zastosowania uszczelnień elastycznych, użyty materiał powinien mieć określoną przez producenta dopuszczalną wielkość przemieszczeń.

Rodzaje materiałów wykorzystywanych do iniekcyjnej naprawy betonu

W praktyce najczęściej wykorzystuje się trzy grupy wyrobów określane jako cementowe, epoksydowe lub poliuretanowe. Zależnie od rodzaju zawartego w nich spoiwa mają zastosowanie do wypełnień o określonych wymaganiach i warunkach aplikacji.

Wypełnienia na bazie cementu - głównie szybkowiążącego - wykorzystywane są przede wszystkim do likwidacji szczelin o rozwartości powyżej 3 mm zapewniając jednocześnie wysoką wytrzymałość połączenia. Pełnią też rolę wstępnych uszczelnień powierzchniowych w szczelinach z aktywnym przepływem wody zapewniając szybkie tamowanie wycieku.

W wersji polimero-cementowej z użyciem mikro-cementu mogą być wykorzystywane do wypełniania rys o szerokości rozwarcia od 0,1 mm.

Wypełnienia epoksydowe charakteryzują się wysoką wytrzymałością i przyczepnością do betonu, ale zasadniczo przeznaczone są do wypełnienia rys suchych, i połączeń sztywnych choć produkuje się również wyroby dopuszczające wilgotne podłoże.

Utwardzenie następuje w wyniku reakcji między składnikami - żywicą i utwardzaczem - a czas wiązania i lepkość materiału w znacznym stopniu uzależnione są od temperatury - jej wzrost skutkuje skróceniem czasu twardnienia i zmniejszeniem lepkości.

Wypełnienia poliuretanowe wykorzystywane są do aplikacji na mokrym podłożu. Spoiwo takie utwardza się pod wpływem wilgoci, a utworzona spoina charakteryzuje się elastycznością. Poliuretany umożliwiają wypełnienie rys o rozwarciu poniżej 0,1 mm, a wersji spienialnej (pod wpływem wody) pozwalają na efektywne uszczelnienie np. betonowych zbiorników czy podłóg na gruncie.

Technologia napraw metodą iniekcji

Iniekcyjne wprowadzenie materiałów do rys o rozwartości do 1 mm wymaga zastosowania specjalnych technik aplikacji z wykorzystaniem wysokociśnieniowych pomp z napędem ręcznym, bądź elektrycznych, które mogą wytworzyć ciśnienie nawet do 400 bar.

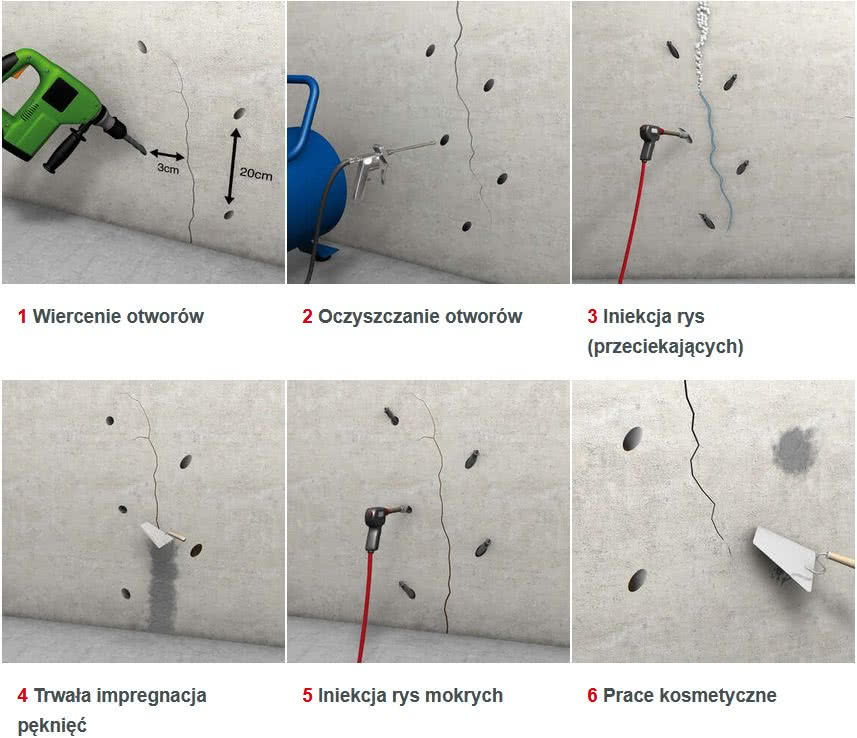

Prace rozpoczyna nieznaczne rozkucie rysy na głębokość i szerokość ok. 1 cm, co ułatwi później śledzenie linii jej przebiegu oraz końcowe wykończenie powierzchni. Po usunięciu skruszonego materiału oczyszcza się powierzchnie strumieniem wody, a utworzony rowek wypełnia się materiałem szybkowiążącym np. cementem montażowym.

Do wprowadzenia w beton pakerów (elementów umożliwiających wtłaczanie materiału pod dużym ciśnieniem) konieczne jest wykonanie otworów rozmieszczonych obustronnie wzdłuż linii pęknięcia z odległości odpowiadającej ok. połowie grubości naprawianego elementu.

Otwory pod pakery wiercone są bowiem pod kątem 30-60 stopni (standardowo 45 stopni), co umożliwia przecięcie się światła otworu z przebiegiem rysy, dzięki czemu wprowadzany materiał będzie mógł ją wypełnić. Otwory rozmieszczane są w rozstawieniu co ok. 20 cm, z przesunięciem o połowę tej długości w przeciwległym rzędzie.

Następnie należy je oczyścić ze zwiercin poprzez ich wypłukanie wodą pod ciśnieniem wprowadzoną rurką do dna nawiertu, a wypływ przez inne otwory świadczy o trafieniu w rysę. Średnicę wierconych otworów dobiera się w zależności od wielkości pakerów (najczęściej 8 mm, 10 mm lub 12 mm) w przypadku aplikacji zaczynu cementowego mogą mieć średnice 18 mm.

Pakery osadzane są w otworze dzięki rozprężnej tulei gumowej, której ściskanie przez obrót pakera powoduje rozparcie na ściankach otworu. Przed wstecznym wypływem materiału wypełniającego zabezpiecza kalamitka - działająca jak zawór jednokierunkowy, do której podłącza się końcówkę węża ciśnieniowego z pompy.

Napełnianie rysy rozpoczyna się od ciśnienia otwarcia kalamitki (ok. 6 bar) i ewentualnie zwiększa, gdy zatrzyma się przetłaczanie spoiwa. Na kontrolę wypełnienia pozwala obserwacja kolejnego pakera - gdy pojawi się w nim wypływ materiału wkręca się tam kalamitkę i przekłada zasilanie z pompy.

Po wypełnieniu kilku kolejnych pakerów przeprowadza się cykl dobijania wypełnienia, podłączając kolejno napełnione już pakery do pompy. Po utwardzeniu się materiału wypełniającego rysy usuwa się pakery, a otwory iniekcyjne wypełnia masą uszczelniającą.

Autor: Cezary Jankowski

Opracowanie: Aleksander Rembisz

Zdjęcie główne: Sika Poland

2024-01-21 20:15:56

2024-01-21 20:15:56

Komentarze