Produkcja gipsu: od surowca do gotowego produktu

Zastanawialiście się kiedyś, jak z niepozornego kamienia powstaje gładka ściana w Waszym salonie?

Proces produkcji gipsu to fascynująca podróż, która zaczyna się od wydobycia surowca, a kończy na gotowym produkcie, który trafia na budowy i do naszych domów. Przyjrzyjmy się temu krok po kroku.

1. Pozyskiwanie surowca

Gips naturalny, czyli kamień gipsowy, wydobywany jest w kopalniach odkrywkowych i głębinowych. Polska, na szczęście, bogata jest w złoża tego surowca, co sprawia, że produkcja gipsu ma u nas długą tradycję. Ale to nie jedyne źródło gipsu. Coraz większą popularność zdobywa gips syntetyczny, który powstaje jako produkt uboczny w procesach przemysłowych, na przykład w procesie odsiarczania spalin w elektrowniach. I to właśnie na tym surowcu skupimy się w dalszej części artykułu, bo to on stanowi przyszłość branży.

2. Gips syntetyczny – surowiec przyszłości

Gips syntetyczny to produkt uboczny procesu mokrego odsiarczania spalin. Zakład Przerobu Gipsu w Koninie wykorzystuje właśnie ten surowiec. To rozwiązanie ma wiele zalet. Po pierwsze, zagospodarowuje odpady przemysłowe, zmniejszając ich negatywny wpływ na środowisko. Po drugie, gips syntetyczny charakteryzuje się wysoką czystością i jednorodnością, co przekłada się na jakość gotowych produktów.

3. Prażenie gipsu – kluczowy etap produkcji

Kolejnym etapem jest prażenie, czyli odwodnienie gipsu. Surowiec poddawany jest działaniu wysokiej temperatury (około 200 stopni Celsjusza) w specjalnych piecach. W wyniku tego procesu gips traci część wody i przekształca się w półwodny siarczan wapnia, czyli gips budowlany.

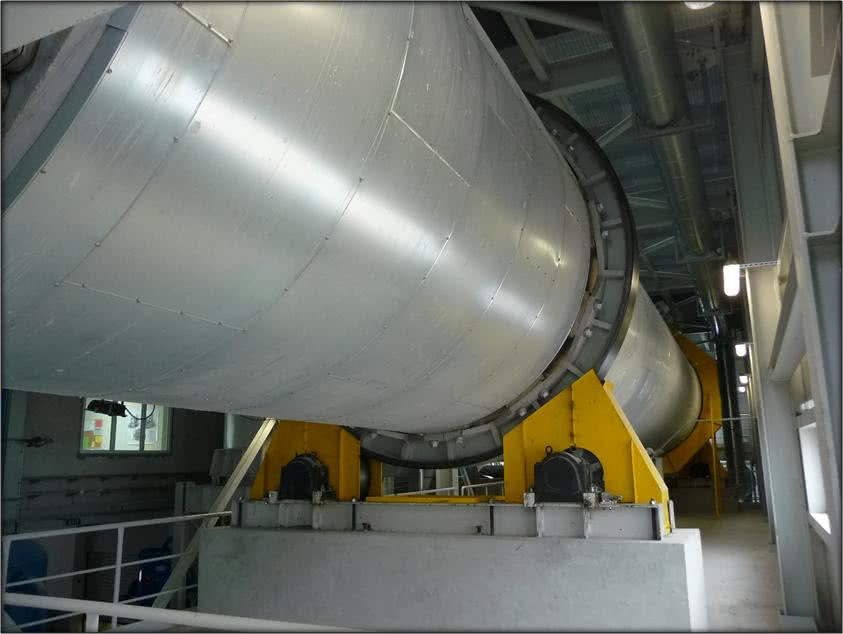

W Zakładzie Przerobu Gipsu w Koninie proces ten odbywa się w obrotowym kalcynatorze. Koniński kalcynator to gigant o mocy 200kW i wadze około 165 ton oraz 27 m długości i 3,3 m średnicy i jest to największy kalcynator w Polsce. Transport tego kolosa był nie lada wyzwaniem – z Niemiec, barką rzeczną, poprzez kanał śródlądowy do Szczecina, a potem wodami Odry i Warty do portu rzecznego w Koninie.

4. Mielenie i dodatki – recepta na sukces

Prażony gips poddawany jest procesowi mielenia, aby uzyskać odpowiednią konsystencję i stopień rozdrobnienia. Na tym etapie dodawane są również różne dodatki, które modyfikują właściwości gipsu, na przykład poprawiają jego przyczepność, wydłużają czas wiązania lub zwiększają wytrzymałość. Receptury są pilnie strzeżone przez producentów, bo to one decydują o jakości i unikalnych cechach danego produktu.

5. Produkcja mieszanek gipsowych

Ostatnim etapem jest produkcja gotowych mieszanek gipsowych, takich jak tynki, gładzie czy szpachle. W tym celu gips mieszany jest z różnymi dodatkami, takimi jak wypełniacze mineralne, włókna celulozowe czy polimery. Wszystkie składniki są dokładnie mieszane w specjalnych mieszalnikach, aby uzyskać jednorodną masę o odpowiednich właściwościach.

W Zakładzie Przerobu Gipsu w Koninie tynki gipsowe produkowane są w mieszalniku o pojemności 11m3 i wydajności 50 ton/godzinę, co jak podaje źródło, czyni go największym tego rodzaju mieszalnikiem w Europie.

6. Kontrola jakości – gwarancja satysfakcji

Na każdym etapie produkcji gips poddawany jest rygorystycznej kontroli jakości. Sprawdzane są między innymi właściwości fizyczne i chemiczne surowca, parametry procesu prażenia, skład mieszanek oraz właściwości gotowych produktów. Dzięki temu mamy pewność, że na rynek trafiają tylko wyroby spełniające najwyższe standardy.

7. Ekologia w procesie produkcji gipsu

Współczesna produkcja gipsu to nie tylko technologia, ale również dbałość o środowisko. Zakłady produkcyjne starają się minimalizować swój wpływ na otoczenie poprzez stosowanie nowoczesnych technologii, recykling surowców i ograniczenie emisji zanieczyszczeń.

Zakład Przerobu Gipsu w Koninie podaje, że jest czysty ekologicznie, nie emituje ani dwutlenku węgla, ani siarki. Pyły są wychwytywane przez nowoczesne filtry, a do środowiska emitowana jest jedynie czysta para wodna.

Zastosowanie gipsu w budownictwie

Gips to materiał o szerokim spektrum zastosowań.

Wykorzystywany jest między innymi do:

- Wykonywania tynków i gładzi gipsowych

- Produkcji płyt gipsowo-kartonowych

- Wylewania posadzek

- Murowania ścian działowych

- Wytwarzania elementów dekoracyjnych

Dzięki swoim właściwościom, takim jak łatwość obróbki, krótki czas wiązania, dobra izolacyjność termiczna i akustyczna oraz zdolność regulowania wilgotności powietrza, gips jest ceniony przez wykonawców i inwestorów.

Przyszłość produkcji gipsu

Branża gipsowa nieustannie się rozwija, poszukując nowych technologii i rozwiązań, które pozwolą na produkcję materiałów o jeszcze lepszych właściwościach i mniejszym wpływie na środowisko.

Coraz większą popularność zdobywają gipsy modyfikowane polimerami, gipsy o zwiększonej wytrzymałości oraz gipsy o właściwościach samoczyszczących.

Podsumowując, produkcja gipsu to złożony proces, który łączy tradycję z nowoczesnością. Dzięki ciągłemu rozwojowi technologii i dbałości o środowisko, gips pozostaje jednym z najważniejszych materiałów budowlanych, który na stałe wpisał się w krajobraz naszych miast i domów.

Źródło i zdjęcia: Dolina Nidy

2025-02-13 13:06:51

2025-02-13 13:06:51

Komentarze