Ograniczenie strat ciepła z instalacji stanowi główne zadanie każdej izolacji termicznej. W przypadku systemów transportujących lub magazynujących substancje o bardzo wysokiej temperaturze, przepisy dodatkowo wymagają redukcji temperatury na zewnętrznej powierzchni rurociągów czy zbiorników - tak, aby nie stwarzać zagrożenia dla zdrowia i życia pracujących przy nich ludzi.

Akty normatywne kontra uwarunkowania środowiskowe

50°C - taką maksymalną temperaturę zewnętrznej powierzchni płaszcza ochronnego izolacji dopuszcza norma PN-B-20105:2014-09, określająca wymagania dotyczące projektowania, wykonania i odbioru izolacji ciepłochronnej i zimnochronnej montowanej na urządzeniach i obiektach przemysłowych oraz energetycznych, takich jak rurociągi, aparaty, zbiorniki technologiczne i magazynowe stosowane w przemyśle.

- Nie można jednocześnie pominąć normy PN-EN ISO 12241:2010, która ustanawia zasady obliczania właściwości wyposażenia budynków i instalacji przemysłowych, w tym grubość izolacji termicznej - wyjaśnia Paweł Stankiewicz, ekspert firmy Paroc. - Choć norma wyraźnie tego nie określa, to dobierając grubość maty lub otuliny izolacyjnej, zdecydowanie warto wziąć poprawkę na prędkość wiatru, która znacząco wpływa na temperaturę zewnętrznej powierzchni płaszcza - dodaje.

W jaki sposób uwzględnić czynnik wiatru w obliczeniach projektowych?

Najlepiej zobrazuje to przykładowa kalkulacja dokonana przy pomocy profesjonalnego narzędzia PAROC Calculus, dostępnego bezpłatnie na stronie www.paroc.pl.

- Do obliczeń przyjęliśmy warunki letnie: temperaturę otoczenia na poziomie 30°C, przy 50% wilgotności względnej powietrza. Zakładamy, że obliczenia będą dotyczyć rurociągu ze stali o średnicy zewnętrznej 406,4 mm i grubości 8,8 mm, transportującego parę wodną o ciśnieniu 100 barów i temperaturze 550°C. Przewód biegnie na zewnątrz budynku przemysłowego - mówi Paweł Stankiewicz.

- W ramach eksperymentu wykorzystaliśmy niepalną matę z wełny kamiennej do izolacji cieplnej przewodów wysokotemperaturowych PAROC Pro Wired Mat WR 680. Deklarowana przewodność cieplna maty w temperaturze 600°C wynosi 0,190 W/mK - dodaje.

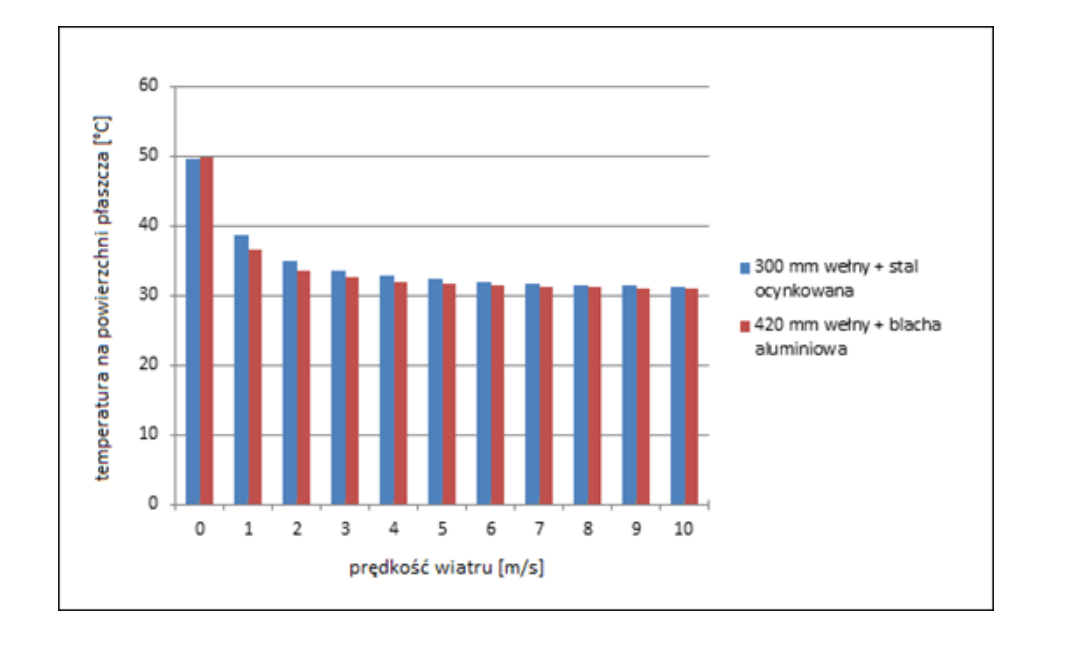

Jak wynika z obliczeń, bez uwzględnienia w obliczeniach prędkości wiatru, do osiągnięcia temperatury powierzchni równej lub niższej niż 50°C, potrzebna jest izolacja o grubości 300 mm (przy zastosowaniu płaszcza ze stali ocynkowanej) lub 420 mm (w przypadku płaszcza z blachy aluminiowej). Na wykresie poniżej widać, jak prędkość wiatru wpływa na temperaturę na powierzchni instalacji przy zachowaniu tej samej grubości warstwy izolacyjnej.

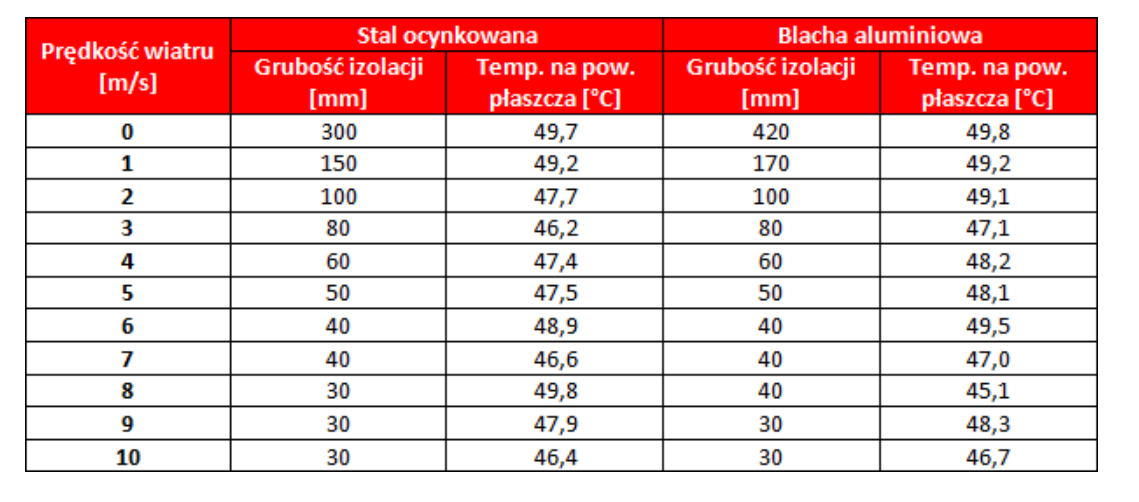

Tak prezentuje się z kolei wpływ prędkości wiatru na obliczeniową grubość izolacji, która ma zapewnić temperaturę na powierzchni płaszcza nie przekraczającą 50°C.

- Projektując instalacje zewnętrzne warto wykonać symulację zarówno dla warunków letnich, jak i dla zimowych. Praktyka pokazuje, że w lecie jako wartości graniczne najlepiej przyjąć temperaturę otoczenia na poziomie 30°C i brak jakichkolwiek podmuchów wiatru. Dla warunków zimowych obliczeniowe prędkości wiatru określa się nawet na poziomie 15 m/s - głównie dla instalacji usytuowanych na zewnątrz w warunkach wietrznych, na przykład na północy i południu Polski - podkreśla Paweł Stankiewicz.

Każdy uwzględniony w obliczeniach metr na sekundę prędkości wiatru radykalnie zmienia grubość wymaganej izolacji.

Źródło i zdjęcia: Paroc

2022-10-03 09:01:36

2022-10-03 09:01:36

Komentarze