Projektowanie izolacji cieplnej rurociągów zmieniło się po wprowadzeniu norm europejskich. Najważniejsza różnica leży w dostrzeżeniu wpływu na ogólne parametry izolacyjności całego rurociągu, jaki mają wszystkie elementy wchodzące w skład jego obudowy.

Kompleksowe podejście w tym zakresie jest zgodne z normą PN-EN ISO 12241:2008 „Izolacja cieplna wyposażenia budynków i instalacji przemysłowych - Zasady obliczania”, wskazującą, że:

(...) Zamocowania rur, podpory i armatura mogą być mostkami cieplnymi, które nie mogą być obliczane z zastosowaniem prostych wzorów. Mostki te są przyczyną dodatkowych strat ciepła, które mogą być uwzględnione różnymi sposobami. W przypadku rur elementy znajdujące się w warstwie izolacyjnej, takie jak połączenia i podpory, są uwzględniane w wyniku przyjęcia dodatku Δλ do obliczeniowej przewodności cieplnej materiału izolacyjnego.

Dlaczego brak konstrukcji wsporczych daje lepsze efekty?

Konstrukcje wsporcze, czyli pierścienie dystansowe, stosuje się po to, by utrzymać odpowiednią odległość pomiędzy rurą i płaszczem izolacji. Są niezbędne w przypadku izolacji o niewystarczającej gęstości, która przez to nie jest w stanie przenieść obciążeń mechanicznych generowanych przez ciężki, metalowy płaszcz zewnętrzny. Pierścienie utrzymują stały dystans płaszcza izolacji od rurociągu. Dzięki temu zapobiegają pogarszaniu się właściwości termoizolacyjnych spowodowanych osiadaniem materiału izolacyjnego.

Przepisy narzucają określone poprawki wynikające z użycia elementów obniżających szczelność izolacji. Punkt 9c wspomnianej wcześniej normy mówi, że jeżeli w warstwie izolacji rurociągu występuje stalowa konstrukcja wsporcza płaszcza izolacji, należy dodać 0,010 W/mK do współczynnika przewodzenia ciepła materiału izolacyjnego. Przy lambdach dla standardowych mat na siatce rzędu 0,036 W/mK powoduje to zwiększenie współczynnika przewodzenia ciepła materiału izolacyjnego o blisko 30%.

- Rezygnacja z konstrukcji wsporczych płaszcza izolacji może przynieść redukcję strat ciepła nawet o jedną czwartą w porównaniu z rurociągiem, w którym zastosowano pierścienie dystansowe, przy założeniu tej samej grubości izolacji - zaznacza Paweł Stankiewicz, ekspert firmy Paroc Polska. - Ograniczenie generowanych przez konstrukcje wsporcze mostków termicznych, na przykład poprzez wykorzystanie otulin w miejsce tradycyjnych mat, daje możliwość zmniejszenia grubości samej izolacji, czyli ilości blachy potrzebnej na wykonanie płaszcza - dodaje.

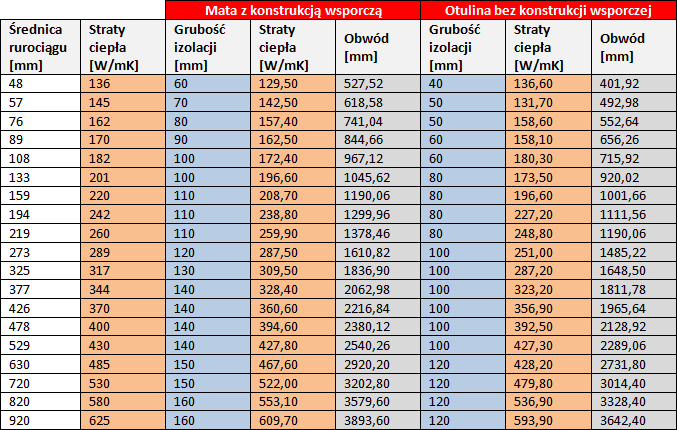

Tak przedstawiają się różnice w grubości i obwodzie przy porównywalnych stratach ciepła.

Właściwości otulin izolacyjnych

Zabezpieczając rurociągi, najczęściej wykonuje się izolację dwoma lub trzema warstwami mat - w zależności od temperatury przesyłanego medium. Przeważnie najpierw matami wysokotemperaturowymi na siatce obniża się ją poniżej 250°C, a następnie układa się matę niskotemperaturową (LW).

W przypadku otulin kolejne warstwy materiału są układane z przesunięciem względem siebie, co eliminuje mostki cieplne. Grubość izolacji (a zatem także i liczbę jej warstw), podobnie jak przy matach, determinuje temperatura czynnika. Właściwości fizyczne otuliny i jej budowa pozwalają jednak na zakładanie płaszcza bezpośrednio na izolację.

- Nasze rozwiązania przynoszą wymierne korzyści dla wszystkich: zarówno dla projektantów i wykonawców instalacji przemysłowych, jak i właścicieli i zarządców tego typu obiektów. Wśród otulin z serii PAROC Pro Section oraz PAROC Pro Lock znajdują się elementy do izolacji odcinków prostych, a także specjalne, prefabrykowane elementy na kolana rurociągowe. To drugie rozwiązanie charakteryzują specjalne zamki na długości i w łączeniach rozchodzących się promieniście, które ułatwiają dokładny montaż - wymienia Paweł Stankiewicz.

Trzeba podkreślić, że koszt wykonania izolacji za pomocą otulin i kolan izolacyjnych, uwzględniając materiały, sprzęt i robociznę, jest niższy o około 15% w porównaniu do mat na siatce.

Źródło i zdjęcia: Paroc

2022-08-22 09:32:51

2022-08-22 09:32:51

Komentarze