Gdzie można zastosować posadzki powłokowe?

Podstawowy obszar zastosowania tych podłóg to obiekty przemysłowe, handlowe czy magazynowe, ale doskonale sprawdza się również w budynkach mieszkalnych, jako posadzki w garażach, pomieszczeniach gospodarczych, piwnicach, ale również np. w salonie o wystroju industrialnym, kuchni czy korytarzu. Nadają się także do pokrywania dna i ścian basenów, brodzików, czy innych zbiorników wodnych.

Powłokowe pokrycia podłogowe umożliwiają uzyskanie nawierzchni bezspoinowej, wodoodpornej i wodoszczelnej, o idealnie gładkiej powierzchni. Powłoki te można (zależnie od wymagań) modyfikować uzyskując własności antypoślizgowe, antyelektrostatyczne oraz wysoką odporność na chemikalia.

Ten rodzaj pokryć podłogowych ma jednak ograniczone możliwości dekoracyjne, uzyskana powierzchnia jest najczęściej jednobarwna, bądź tworzy prześwitującą powłokę, ale można też nanosić zdobienia metodą malowania lub "wtapiać" w podłogę dekoracyjne aplikacje.

Wymagania dotyczące podłoża

Wszystkie powłoki podłogowe są wodo - i paroszczelne, niezwykle istotne jest więc dostateczne wysuszenie podkładu, jak też zabezpieczenie przed wnikaniem wilgoci od spodu. W przeciwnym razie para wodna zawarta w podkładzie spowoduje łuszczenie się powłoki (zwłaszcza malarskiej).

Ponieważ tego typu pokrycia wykonywane są głównie na podłogach spoczywających na gruncie, konieczne jest zapewnienie ochrony przed zawilgoceniem podkładu, wilgocią pochodzącą z gruntu oraz zapewnienie dostatecznej sztywności i twardości podłoża.

Nie można oczywiście zapomnieć o ułożeniu izolacji cieplnej, jeśli podłoga znajduje się w pomieszczeniu ogrzewanym. Układ i grubość warstw, musi uwzględniać również warunki gruntowe (chodzi o dostateczną stabilizacje podłoża zależnie od przewidywanych obciążeń podłogi).

Podkład stabilizujący wykonuje się najczęściej z zagęszczonego piasku, warstwą o łacznej grubości 20-30 cm. Kolejna warstwa o grubości 8-10 cm to beton podkładowy klasy C12/15, który umożliwia dokładne wyrównanie powierzchni, a także równomierne rozłożenie obciążeń. Na takim podłożu układana jest gruba folia izolacyjna lub papa zgrzewana na zakładach, chroniąca przed wnikaniem wilgoci z gruntu.

Jako ocieplenie stosowane są płyty styropianowe układane dwuwarstwowo z przesunięciem styków, przy czym twardość styropianu powinna uwzględniać przewidywane obciążenia (minimum EPS 100, ale najczęściej wykorzystuje się polistyren ekstrudowany XPS). Na izolacji cieplnej kładziona jest warstwa rozdzielająca, chroniąca ocieplenie przed wnikaniem wody i mieszanki betonowej podczas betonowania.

Betonowy podkład podłogowy wykonuje się z betonu klasy przynajmniej C20/25, z dodatkiem preparatów zapobiegających skurczowi w postaci zbrojenia rozproszonego lub z zatopioną siatką przeciwprężną. Powierzchnia wylewki powinna być zatarta na gładko (najlepiej za pomocą zacieraczek mechanicznych).

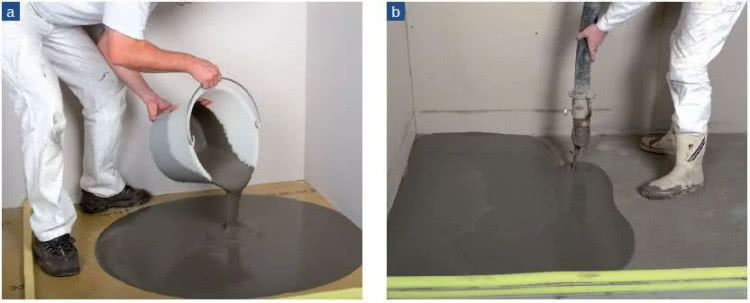

Jeśli jakość powierzchni nie jest wystarczająca (nierówności, szorstka powierzchnia) lub przygotowujemy niedokładnie wykonany stary podkład, konieczne będzie wykonanie dodatkowej warstwy wyrównującej z samorozlewnych podkładów podłogowych o grubości 3-10 mm, które po powierzchniowym utwardzeniu mogą też tworzyć posadzkę użytkową.

Nałożenie takiej wylewki wymaga uprzedniego zagruntowania podłoża, a ze względu na krótki czas wiązania organizacja prac musi zapewniać stały dopływ przygotowanego materiału. Przy większych powierzchniach niezbędne będzie użycie do tego celu agregatu mieszająco-pompowego.

Na remontowanej podłodze

Już użytkowane betonowe posadzki o dostatecznej wytrzymałości (beton klasy przynajmniej C16/20) można odnowić poprawiając jednocześnie ich własności techniczne, odporność na ścieranie, wygląd czy łatwiejsze utrzymanie w czystości. Renowacja polega na wypełnieniu ubytków odpowiednimi zaprawami, przeszlifowaniu powierzchni podłogi specjalistyczną maszyną i dokładnym odkurzeniu.

Podłoże można zabarwić preparatem wodorozcieńczalnym, uzyskując nowy wygląd posadzki. Do utwardzenia powierzchni używa się preparatów krzemianowych, wcieranych mopem w podłoże do uzyskania pełnego nasycenia powierzchni. Po przeschnięciu, przeprowadza się szlifowanie tarczą o drobniejszym uziarnieniu, nanosi powłokę ochronną i wybłyszczającą, która zapewni odporność na zabrudzenia.

Podłogę można też wypolerować uzyskując lustrzany połysk posadzki. Przy większych zniszczenia podłogi do renowacji wykorzystuje się cienkowarstwowe (8-15 mm) wylewki podłogowe, z polimero-cementu PCC przeznaczone do zacierania lub jako samorozlewne.

Technologia tworzenia posadzki powłokowej

Do nakładania powłokowych pokryć podłogowych można przystąpić, gdy wilgotność betonowego podłoża nie przekracza 3% i po dokładnym odkurzeniu powierzchni. Zależnie od grubości nakładanej warstwy powłokowej, stosowane są różne techniki aplikacji Powłoki malarskie nakładane najczęściej w pomieszczeniach technicznych i gospodarczych nanosi się pędzlem lub natryskiem hydrodynamiczny, bezpośrednio na odpowiednio przygotowane betonowe podłoże.

Do malowania podłogi najlepiej użyć farb chemoutwardzalnych na bazie żywicy epoksydowej lub poliestrowej. Dostępne są w kilku odmianach różniących się składem, rodzajem rozcieńczalnika, wymaganiami, co do wilgotności podłoża. Przy pokryciach cienkowarstwowych dobrym materiałem są farby dwuskładnikowe, wodorozcieńczalne.

Można je nakładać nawet na wilgotny podkład, a malowanie wykonuje się przynajmniej jako dwuwarstwowe. Większą trwałość nawierzchni zapewniają powłoki grubsze (1-5 mm), przy czym umożliwiają one tworzenie dekoracyjnych pokryć wielobarwnych. Z reguły wymagane jest nałożenie 3 warstw żywicy, przy czym w przypadku tworzenia pokrycia wielokolorowego ostatnią warstwę wykonuje się z żywicy bezbarwnej.

Inny sposób na dekoracje takiej podłogi to rozsypywanie płatków lub włókien (głównie aluminiowych) na powierzchni nieutwardzonej jeszcze żywicy. Nałożenie powłok grubowarstwowych o dużej odporności mechanicznej wymaga uprzedniego zagruntowania podłoża. Nakładane są one za pomocą specjalnych maszyn w jednej warstwie, przy czym ewentualne zdobienia wykonuje się przy użyciu przygotowanych szablonów.

Posadzki wypalane

Ta znana od dawna technika wykończenia powierzchni betonowych jest bardzo pracochłonna, a przez to i droga. Przeciętnie wprawny pracownik w ciągu dnia może wykonać nie więcej niż 1-1,5 m² takiej powłoki. Niemniej, w niektórych wnętrzach taka nietypowa podłoga może stanowić ciekawy element dekoracyjny. Posadzki wypalane wykonuje się na niezupełnie utwardzonym podłożu betonowym.

Początkowo przy użyciu stalowej pacy wciera się w podkład mieszankę cementu z drobnoziarnistym frakcjonowanym piaskiem kwarcowy (w stosunku 1:1), a następnie posypuje samym cementem i nadal zaciera zwilżając powierzchnie wodą, aż do momentu uzyskania idealnej gładkości i wydobycia połysku.

Do cementu można dodawać barwniki (najczęściej mielony grafit), ale możliwości barwienia znacznie się zwiększą, jeśli użyjemy białego cementu i pigmentów odpornych na alkalia. Dodatkową ochronę tradycyjnej posadzki wypalanej uzyskamy pokrywając powierzchnię (po jej związaniu i wyschnięciu) bezbarwnym lakierem z żywicy polimerowej.

Autor: Cezary Jankowski

Opracowanie: Klaudia Tomaszewska

Zdjęcie otwierające: Bautech

2020-08-24 12:48:27

2020-08-24 12:48:27

Komentarze