Prefabrykaty występują w różnych formach, takich jak ściany, stropy, schody czy panele dachowe, co sprawia, że znajdują zastosowanie w szerokim zakresie projektów budowlanych.

Do ich produkcji wykorzystuje się różnorodne materiały, takie jak beton, stal, drewno czy keramzyt, dopasowując je do specyfiki konstrukcji oraz wymagań izolacyjnych.

Dzięki prefabrykacji możliwa jest precyzyjna kontrola jakości na etapie produkcji oraz ograniczenie ilości odpadów, co czyni tę technologię bardziej przyjazną dla środowiska.

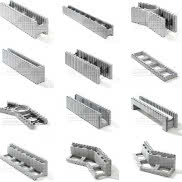

Rodzaje prefabrykatów i materiały do ich produkcji

Prefabrykaty wykorzystywane w budownictwie różnią się materiałami oraz funkcjami, jakie pełnią w konstrukcjach. Poniżej przedstawiamy najważniejsze rodzaje prefabrykatów wraz z charakterystyką stosowanych materiałów:

Prefabrykaty betonowe

Najbardziej popularny rodzaj prefabrykatów, obejmujący ściany, płyty stropowe, słupy i belki. Beton cechuje się trwałością, odpornością na ogień oraz wysoką wytrzymałością, dzięki czemu doskonale sprawdza się w budownictwie wielorodzinnym, przemysłowym i przy fundamentach.

Prefabrykaty z keramzytobetonu

Keramzytobeton to lekki materiał o dobrych właściwościach izolacyjnych. Prefabrykaty z keramzytobetonu, takie jak ściany czy stropy, są odporne na wilgoć i pleśń, co czyni je idealnym wyborem w budownictwie energooszczędnym.

Prefabrykaty drewniane

Prefabrykaty drewniane, wykonane z drewna klejonego lub litego, są powszechnie stosowane w domach szkieletowych i modułowych. Służą jako konstrukcje ścian, stropów i dachów. Drewno jest lekkie, łatwe w transporcie i montażu, a także posiada bardzo dobre właściwości termoizolacyjne.

Prefabrykaty stalowe

Stal to materiał o dużej wytrzymałości i niskiej wadze, co czyni prefabrykaty stalowe idealnymi do konstrukcji nośnych budynków komercyjnych i przemysłowych. Stalowe elementy zapewniają elastyczność projektową i umożliwiają tworzenie konstrukcji o dużych rozpiętościach bez konieczności stosowania dodatkowych podpór.

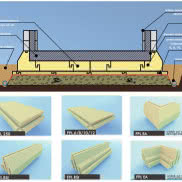

Prefabrykaty z materiałów izolacyjnych (EPS, XPS)

Prefabrykaty termoizolacyjne, takie jak EPS (polistyren ekspandowany) i XPS (polistyren ekstrudowany), są szeroko stosowane w nowoczesnym budownictwie energooszczędnym. Wykorzystuje się je jako izolację fundamentów, ścian i dachów, co pozwala na minimalizację mostków termicznych i poprawę efektywności energetycznej.

Panele SIP (Structural Insulated Panels)

Panele SIP składają się z rdzenia izolacyjnego (np. pianki poliuretanowej) otoczonego warstwami konstrukcyjnymi, takimi jak płyty OSB. Są one wykorzystywane jako prefabrykowane ściany i dachy w budownictwie energooszczędnym, oferując doskonałą izolację cieplną oraz szybki montaż.

Każdy z tych rodzajów prefabrykatów dostosowuje się do specyficznych potrzeb budowlanych, gwarantując trwałość, energooszczędność i efektywność.

Jak przebiega budowa domu modułowego?

Budowa domu modułowego różni się od tradycyjnych metod przede wszystkim tym, że większość elementów konstrukcyjnych powstaje w fabryce, a na placu budowy odbywa się jedynie ich montaż. Cały proces można podzielić na kilka kluczowych etapów:

Projektowanie i produkcja modułów

Na początku opracowuje się projekt architektoniczny, dostosowany do modułowego systemu budowy. Na jego podstawie w fabryce wytwarzane są poszczególne moduły, które składają się na ściany, podłogi i stropy.

Podczas prefabrykacji w fabryce instaluje się również okna, drzwi oraz elementy wykończeniowe, co pozwala na precyzyjną kontrolę jakości i skraca czas budowy na miejscu.

Przygotowanie fundamentów

W tym samym czasie na placu budowy przygotowuje się fundamenty. Domy modułowe, dzięki swojej lekkiej konstrukcji, zwykle wymagają prostszych fundamentów punktowych lub płytowych, co znacznie przyspiesza i ułatwia ten etap.

Transport modułów

Gotowe moduły są dostarczane na plac budowy za pomocą specjalistycznego transportu. Dzięki prefabrykacji elementy są dobrze zabezpieczone przed uszkodzeniami i warunkami atmosferycznymi.

Montaż konstrukcji

Na miejscu budowy moduły są precyzyjnie montowane na przygotowanych fundamentach. Dzięki temu, że wszystkie elementy zostały wcześniej dokładnie dopasowane, proces montażu jest szybki i trwa zazwyczaj kilka dni. Moduły łączy się za pomocą specjalnych systemów mocujących, co zapewnia stabilność konstrukcji.

Instalacje i wykończenia

Po złożeniu konstrukcji wykonuje się instalacje wodno-kanalizacyjne, elektryczne i wentylacyjne, jeśli nie zostały uwzględnione na etapie prefabrykacji. Następnie przeprowadza się prace wykończeniowe, takie jak malowanie, montaż podłóg czy wykończenie elewacji, co nadaje domowi ostateczny wygląd.

Kontrola i odbiór budynku

Na końcu przeprowadza się kontrolę jakości, testy instalacji oraz sprawdzenie szczelności konstrukcji. Po pozytywnym odbiorze technicznym dom modułowy jest gotowy do zamieszkania.

Dzięki prefabrykacji i standaryzacji proces budowy domu modułowego jest szybki, precyzyjny i przewidywalny, co czyni go coraz popularniejszym rozwiązaniem w nowoczesnym budownictwie.

Koszt budowy domu z prefabrykatów

Koszt budowy domu prefabrykowanego zależy od wielu czynników, takich jak powierzchnia budynku, rodzaj użytych materiałów, lokalizacja inwestycji oraz stopień wykończenia. Poniżej przedstawiono orientacyjne koszty budowy, podzielone na kluczowe etapy:

Stan surowy zamknięty

Budowa domu prefabrykowanego w stanie surowym zamkniętym, obejmującym ściany, dach, okna i drzwi, wynosi średnio od 2000 do 3500 PLN/m². Na tym etapie konstrukcja jest zabezpieczona przed warunkami atmosferycznymi, co pozwala na szybkie kontynuowanie prac budowlanych.

Stan deweloperski

W stanie deweloperskim, który obejmuje wykonanie instalacji elektrycznej, wodno-kanalizacyjnej oraz podstawowe wykończenia wnętrz, takie jak tynki i posadzki, koszty wynoszą około 3000–4500 PLN/m².

Wykończenie „pod klucz”

Cena za wykończenie domu prefabrykowanego w standardzie „pod klucz” zależy od jakości użytych materiałów i wynosi od 4500 do 6000 PLN/m². Wykończenie „pod klucz” obejmuje montaż podłóg, malowanie, wyposażenie kuchni i łazienek, dzięki czemu dom jest w pełni gotowy do zamieszkania.

Dodatkowe koszty

Do powyższych wydatków należy doliczyć koszty fundamentów, przyłączy mediów oraz projektu domu, które mogą stanowić 10–15% całkowitej wartości inwestycji. Dodatkowo mogą wystąpić takie wydatki, jak transport modułów czy przygotowanie działki, w tym jej wyrównanie czy uzbrojenie.

Koszt budowy domu z prefabrykatów jest konkurencyjny w porównaniu z tradycyjnymi metodami, a szybki czas realizacji oraz precyzja wykonania czynią go coraz popularniejszym wyborem wśród inwestorów.

Czy dom z prefabrykatów jest energooszczędny?

Dom prefabrykowany może być bardzo energooszczędny, o ile projekt uwzględnia odpowiednie materiały i technologie izolacyjne. Prefabrykaty często zawierają warstwy termoizolacyjne, takie jak polistyren ekspandowany (EPS) czy pianka poliuretanowa, które cechują się niskim współczynnikiem przewodzenia ciepła.

Dzięki temu prefabrykowane elementy skutecznie ograniczają straty ciepła, zmniejszając zapotrzebowanie na energię potrzebną do ogrzewania budynku.

Kluczową rolę w energooszczędności odgrywa precyzja montażu. Produkcja prefabrykatów odbywa się w kontrolowanych warunkach fabrycznych, co pozwala na dokładne wykonanie elementów.

Dzięki temu eliminuje się ryzyko powstawania mostków termicznych, które są częstym problemem w tradycyjnym budownictwie. Dobrze zaprojektowany i zamontowany dom prefabrykowany charakteryzuje się wysoką szczelnością oraz doskonałymi właściwościami izolacyjnymi.

Producenci domów prefabrykowanych często oferują dodatkowe opcje poprawiające efektywność energetyczną, takie jak:

- dodatkowa izolacja,

- systemy rekuperacji,

- instalacje paneli słonecznych.

Dzięki zastosowaniu tych rozwiązań dom prefabrykowany może spełniać najwyższe standardy energooszczędności, a nawet osiągać poziom domu pasywnego. To przekłada się na znacznie niższe koszty ogrzewania i chłodzenia, a także wyższy komfort termiczny przez cały rok.

Zalety i wady budowy domów z prefabrykatów

Technologia prefabrykacji w budownictwie posiada zarówno istotne zalety, jak i pewne wady, które warto przeanalizować przed podjęciem decyzji o wyborze tej metody.

Zalety:

- Szybki czas budowy: dzięki przygotowywaniu elementów w fabryce i montażowi na miejscu, czas realizacji inwestycji może zostać skrócony nawet do kilku tygodni.

- Precyzja wykonania: prefabrykacja eliminuje wiele błędów montażowych, zapewniając dokładność konstrukcji i minimalizując ryzyko mostków termicznych, co przekłada się na lepszą energooszczędność budynku.

- Niezależność od warunków atmosferycznych: produkcja w fabryce pozwala uniknąć przestojów związanych z niesprzyjającą pogodą, co czyni proces bardziej przewidywalnym.

- Ekologia i energooszczędność: prefabrykaty często powstają z materiałów ekologicznych i zapewniają lepszą izolację, co zmniejsza ślad węglowy i koszty eksploatacji budynku.

- Stała jakość: produkcja w kontrolowanych warunkach fabrycznych gwarantuje wysoką jakość wykonania każdego elementu.

Wady:

- Ograniczona elastyczność projektowa: domy prefabrykowane oferują mniej możliwości indywidualnych modyfikacji w porównaniu z tradycyjnym budownictwem.

- Koszt transportu: przewiezienie prefabrykowanych elementów na plac budowy wymaga specjalistycznego sprzętu, co zwiększa koszty i wymaga dostępu do odpowiednio przygotowanej działki.

- Niższa wartość rynkowa: w niektórych regionach domy prefabrykowane mogą być mniej cenione na rynku nieruchomości w porównaniu z budynkami murowanymi.

Technologia prefabrykacji jest idealnym rozwiązaniem dla osób, które cenią szybki czas realizacji, precyzję wykonania i ekologiczne podejście do budownictwa.

Niemniej jednak ograniczenia w zakresie personalizacji i potencjalne dodatkowe koszty związane z transportem prefabrykatów warto uwzględnić w planowaniu inwestycji.

Czy elementy IZODOM to prefabrykaty?

Elementy IZODOM, choć przypominają prefabrykaty pod względem montażu, nie są klasycznymi prefabrykowanymi modułami. Technologia IZODOM wykorzystuje lekkie formy tracone wykonane z materiałów takich jak neopor i peripor, które pełnią jednocześnie funkcję izolacji oraz szalunku dla betonu.

Po zamontowaniu na placu budowy, bloczki i panele IZODOM wypełnia się betonem, co tworzy monolityczną, trwałą konstrukcję ścian i fundamentów. Różnice między elementami IZODOM a klasycznymi prefabrykatami:

Proces budowy

Klasyczne prefabrykaty są w całości przygotowywane w fabryce i montowane na budowie jako gotowe elementy.

W technologii IZODOM elementy montuje się na miejscu i wypełnia betonem, co pozwala na uzyskanie monolitycznej konstrukcji.

Izolacja termiczna

IZODOM eliminuje mostki termiczne dzięki szczelnej, ciągłej warstwie izolacji otaczającej cały budynek.

Klasyczne prefabrykaty często wymagają dodatkowej warstwy termoizolacyjnej, aby osiągnąć porównywalne parametry.

Trwałość i odporność

Konstrukcja w technologii IZODOM, wypełniona betonem, cechuje się wysoką trwałością i odpornością na warunki atmosferyczne oraz uszkodzenia mechaniczne.

Prefabrykaty, choć również trwałe, mogą być bardziej podatne na uszkodzenia podczas transportu lub montażu.

Elastyczność projektowa

Elementy IZODOM można dowolnie łączyć i dopasowywać na placu budowy, co pozwala na większą swobodę projektową.

Prefabrykaty mają ustalone wymiary i kształty, co ogranicza możliwości indywidualnych modyfikacji.

Podsumowanie

Technologia IZODOM oferuje połączenie trwałości, efektywności energetycznej i elastyczności projektowej, co czyni ją atrakcyjnym rozwiązaniem dla inwestorów szukających nowoczesnych i długowiecznych metod budowy.

W porównaniu z klasycznymi prefabrykatami, IZODOM zapewnia lepsze parametry izolacyjne oraz większą swobodę w dostosowywaniu projektu do indywidualnych potrzeb.

Źródło i zdjęcia: Izodom 2000 Polska

Fot. w tekście: Adobe Stock

2024-12-04 13:54:33

2024-12-04 13:54:33

Komentarze