Podstawowe zadania ścian

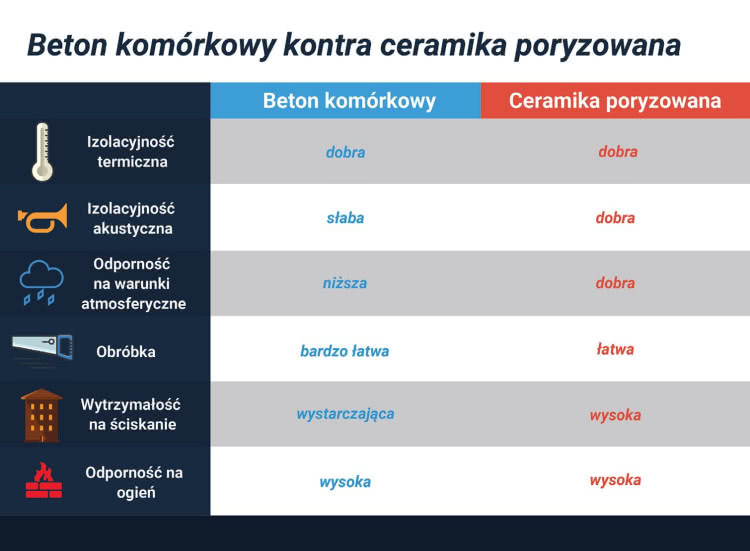

Dyskusje zwolenników betonu komórkowego i ceramiki poryzowanej są trochę jak spór o wyższości świąt Bożego Narodzenia nad świętami Wielkiej Nocy. Trwają od lat, rozpalają uczestników do czerwoności i w zasadzie są nierozstrzygalne. Bo każdy z tych materiałów jest wystarczająco dobry i każdy sprawdzi się przy budowie domu jednorodzinnego. To niuanse lub osobiste preferencje inwestorów przesądzają, z czego ostatecznie powstają mury ich domów.

Warto jednak potrafić uzasadnić swój wybór. Żeby to zrobić, musimy wiedzieć, czego oczekujemy od materiału na ściany, czyli jakie zadania stoją przed tymi przegrodami. Ściany nośne są elementem konstrukcyjnym budynku i odpowiadają za bezpieczne przeniesienie na fundament występujących w nim obciążeń.

Opierają się na nich stropy, dachy i wszystko, co się na nich znajduje. Są też narażone na parcie wiatru, czasami bardzo silnego. Muszą być zatem odpowiednio wytrzymałe. Po drugie, ściany zewnętrzne mają chronić (czyli izolować) od zimna oraz, co nie jest takie oczywiste, od upału. Jak solidna powinna być ta ochrona, stanowią przepisy prawa.

ciepłochronne lub cienkowarstwowe. Fot. SOLBET

Zgodnie z nim, współczynnik przenikania ciepła U, opisujący jak intensywnie ucieka ono przez przegrodę, nie może być dla ściany zewnętrznej wyższy niż 0,23 W/(m2 ·K). W roku 2021 ta wartość zostanie obniżona do 0,20.

To wymogi w zasadzie nie do spełnienia w przypadku najstarszych materiałów budowlanych, stosowanych w technologiach murowanych – dość powiedzieć, że mur z pełnej cegły, żeby osiągnąć współczynnik U na takim poziomie, musiałby mieć 4 m grubości!

Po trzecie, ściany mają ograniczać przenikanie hałasu. Ten parametr nie jest może zbyt istotny w domu na odludziu, ale obok trasy szybkiego ruchu czy linii kolejowej nabierze ogromnego znaczenia. Ostatnim zadaniem przegród zewnętrznych jest zapewnienie bezpieczeństwa pożarowego.

Ściany mają warstwy

Tradycyjne materiały budowlane (np. pustaki z ceramiki starego typu) są dostatecznie wytrzymałe, lecz nie gwarantują wymaganej dziś przez przepisy ciepłochronności. Dlatego wykonany z nich mur obkłada się termoizolacją ze styropianu lub wełny mineralnej. Staje się on wówczas ścianą dwuwarstwową, która jest jednocześnie wystarczająco mocna i ciepła.

Z drugiej strony, producenci materiałów ściennych wciąż je udoskonalają – tak powstała ceramika poryzowana oraz beton komórkowy. Poryzowany pustak, wytwarzany z tego samego surowca co pełna cegła, zapewnia wymaganą przez przepisy ciepłochronność już przy grubości 44 cm.

Co oznacza, że można z niego budować ściany jednowarstwowe. Jednowarstwowa przegroda z betonu komórkowego może być jeszcze kilka centymetrów cieńsza. Inwestor ma zatem wybór – może postawić przegrodę jedno-, dwu-, a nawet trójwarstwową.

- W ścianie jednowarstwowej jeden materiał odpowiada za wytrzymałość i izolacyjność. Dlatego wznosi się je z produktów najcieplejszych – właśnie z betonu komórkowego i ceramiki poryzowanej, murowanych na zaprawę cienkowarstwową lub ciepłochronną. Obeznana z technologią ekipa powinna pracować bardzo starannie, bo budynku nie otuli żadna dodatkowa izolacja. Problemem mogą być mostki termiczne, które powstają tam, gdzie materiał ścienny jest zastępowany betonem (w nadprożach, wieńcu stropowym). Unika się ich, stosując rozwiązania systemowe, np. docieplane kształtki wieńcowe.

- Ściany dwuwarstwowe są w Polsce najpopularniejsze. Tworzy je mur i przymocowane do niego od zewnątrz ocieplenie. Warstwa nośna jest cieńsza niż w ścianie jednowarstwowej, zaś ocieplenie szczelnie otula budynek. Izolację wykonuje się z płyt styropianowych lub z wełny mineralnej. Budulec na warstwę nośną można dobrać dowolnie (poza omawianymi betonem komórkowym i ceramiką, w grę wchodzą jeszcze bloczki silikatowe, keramzytowe itd.), bo za przenikalność cieplną przegrody i tak odpowiada głównie termoizolacja. Za to izolacyjność akustyczną zapewnia przede wszystkim warstwa nośna (im cięższy/gęstszy budulec, tym jest lepsza). Ten sposób wznoszenia murów wybacza najwięcej błędów wykonawczych.

- Ściana trójwarstwowa składa się z warstwy konstrukcyjnej, ocieplenia i ścianki elewacyjnej. Takie rozwiązanie zapewnia wysoką ciepłochronność i najwyższy komfort akustyczny. Warstwę nośną wykonuje się z dowolnego materiału, elewację z cegły klinkierowej lub silikatowej. To jednak wariant drogi i najtrudniejszy wykonawczo. Po ustaleniu, jakie są zadania ścian i po co im warstwy, możemy omówić właściwości dwóch najpopularniejszych materiałów, z których się je wznosi.

Zalety betonu komórkowego

Nazywany także gazobetonem, kiedyś suporeksem, jest produkowany z cementu, piasku, wapna i wody, przy użyciu środka spulchniającego, którym jest proszek lub pasta aluminiowa. Podstawowy element murowy to biały bloczek o wymiarach najczęściej 24 × 24 × 59 cm. Może też występować w wersji szarej, jeśli do składu dodano popioły lotne.

Beton komórkowy powstaje w procesie autoklawizacji – na materiał działa para wodna o temperaturze 180–200°C, a pęcherzyki gazu tworzą w jego strukturze miliony małych porów. Ponieważ pory stanowią około 80% ob- jętości gazobetonu, jest on lekki, paroprzepuszczalny, łatwy w obróbce i bardzo dobrze izoluje cieplnie. W zależności od odmiany (ciężaru objętościowego), wznosi się z niego jednowarstwowe ściany zewnętrzne (grubość muru 36,5–48 cm), warstwy nośne w ścianach dwu- i trójwarstwowych (24–30 cm), wewnętrzne ściany nośne, ścianki działowe.

Lambda (λ), czyli współczynnik przewodności cieplnej betonu komórkowego, wynosi od 0,2 do 0,1 W/(m·K) – im większa gęstość materiału, tym jest gorsza. Do budowy ścian jednowarstwowych wykorzystuje się elementy o gęstości od 300 do 400 kg/m³, do wznoszenia ścian z ociepleniem – 500 lub 600 kg/m³.

nadproża. Fot. TERMALICA BRUK-BET

Co ważne, gazobeton jest jednorodny – jego parametry fizyczne (izolacyjność cieplna, akustyczna, wytrzymałość na ściskanie) są takie same w każdym kierunku. Zatem bez względu na sposób umieszczenia bloczka w murze, ten ma zawsze takie same właściwości.

W przegrodach warstwowych gazobeton można łączyć zaprawą cementowo-wapienną na grube spoiny. W jednowarstwowych takie spoiny tworzyłyby mostki cieplne, więc stosuje się zaprawę ciepłochronną lub klejową cienkowarstwową (grubości 1–3 mm). Boczne ścianki bloczków są ukształtowane na pióro i wpust, dlatego zaprawę daje się tylko w spoinach poziomych. Wyjątkiem są elementy docinane, tu spoina pionowa też musi być wypełniona.

Niska waga materiału zdecydowanie ułatwia i przyśpiesza pracę – ponieważ bloczek jest lekki, może być duży – na 1 m² muru przypada ich 7. Do zalet betonu komórkowego zalicza się również łatwość obróbki, czyli cięcia, do którego wystarczy ręczna piła, i szlifowania. Stosunkowo niewielkim nakładem pracy można wznosić ściany biegnące po łuku czy np. budynki z zaokrąglonymi narożnikami.

Kłopotów nie sprawia również żłobienie w gazobetonie bruzd na rury czy wycinanie otworów na puszki instalacyjne. Beton komórkowy jest materiałem niepalnym. Niestety jego mrozoodporność, wytrzymałość i izolacyjność akustyczna są słabsze. Poza tym jest nasiąkliwy.

Wykorzystanie ceramiki poryzowanej

Powstała w wyniku ciągłego udoskonalania znanych od stuleci pełnych cegieł. Te wytwarza się z gliny, wypalanej w temperaturze powyżej 1000°C. Dzięki temu miękki i plastyczny materiał staje się twardy, wytrzymały na ściskanie, mało nasiąkliwy i mrozoodporny. Cegły są poza tym dość ciężkie i (jak na współczesne standardy) bardzo słabo izolują termicznie.

Z tego względu wykorzystuje się je co najwyżej wewnątrz budynku – na ścianki działowe, kominy. Żeby poprawić izolacyjność cieplną ścian z ceramiki, nasi przodkowie zaczęli stosować elementy drążone, np. cegły dziurawki i kratówki. A ponieważ elementy drążone są lżejsze, można było ruszyć z produkcją wyraźnie większych pustaków (np. MAX, U), z których po prostu buduje się szybciej.

Takie pustaki są dość wytrzymałe (choć kruche), paroprzepuszczalne, akumulują ciepło, dobrze tłumią dźwięki. Stosuje się je do budowy warstw nośnych w ścianach dwu- i trójwarstwowych. Warstwa nośna ma zazwyczaj do 25 cm grubości i ciepłochronność (λ) na poziomie ok. 0,4 W/(m·K).

Żeby poprawić ten wynik, już współcześnie wymyślono ceramikę poryzowaną. Glinę użytą do jej produkcji miesza się z mączką drzewną lub trocinami, które w rozgrzanym do kilkuset stopni Celsjusza piecu spalają się, a w wyrobie pozostają po nich puste przestrzenie – pory.

Dzięki temu materiał ma mniejszą gęstość i kilkakrotnie lepszą izolacyjność cieplną. Po zmianie układu szczelin, znanego z tradycyjnych pustaków ceramicznych (wzrosła ich liczba, zmienił się kształt i łączne pole przekroju), izolacyjność tego budulca jest tak dobra, że można z niego wznosić jednowarstwowe ściany zewnętrzne, dorównujące ciepłochronnością warstwowym murom z ociepleniem. Paroprzepuszczalność i akumulacyjność cieplna ceramiki poryzowanej i tradycyjnej są zbliżone.

Oczywiście, jeżeli uwzględnimy znacznie mniejszą masę 1 m² ściany wzniesionej z tej pierwszej. Nowoczesny produkt ustępuje jednak tradycyjnemu, gdy chodzi o wytrzymałość i zdolność do tłumienia dźwięków. Pustaki ceramiczne wykorzystywane do budowy ścian jednowarstwowych mają szerokość 38 lub 44 cm, ścian warstwowych przeważnie 25 cm. Na 1 m² muru potrzeba ich niespełna 11. Są profilowane na pióro i wpust, więc muruje się je bez wypełniania spoin pionowych.

Te wypełnia się tylko w narożach ścian i tam, gdzie wmurowuje się pustaki docięte. Szlifowane pustaki z ceramiki poryzowanej łączy się także nowoczesnymi zaprawami w piance (klejem poliuretanowym). Całkowicie pozbawiona wody piana jest aplikowana z puszki. Spoina pozioma ma w tej wersji tylko 1 mm grubości, boczne ścianki pustaków łączy się na pióro i wpust.

Pustaki do murowania na zaprawę poliuretanową są dodatkowo szlifowane z dokładnością 0,3 mm. Co odbija się na ich cenie. Ale takie murowanie ma sporo zalet. Jest czyste (nie potrzeba wody, betoniarki) i szybkie – sprawna ekipa stawia ściany w tej technologii dwa razy prędzej, niż tradycyjne.

Jakie koszty trzeba ponieść?

Podstawowy bloczek z betonu komórkowego (24 × 24 × 59 cm) kosztuje 10–12 zł/szt. Na 1 m² muru potrzeba ich 7, więc budulec na 1 m² warstwy nośnej to jakieś 70–85 zł. Do tego dochodzi zaprawa (powyżej 5 zł/m²) i robocizna, również 70–80 zł/m².

Pustak z ceramiki poryzowanej, o szerokości 25 cm, wysokości 23,5/23,8 cm i długości około 31–37 cm kosztuje między 5 a 8,5 zł. Na metr potrzeba ich 11, zatem budulec to wydatek 60–95 zł/m². Ceny zaprawy i robocizny są takie, jak przy gazobetonie.

Autor: Janusz Werner

Zdjęcie otwierające: Wienerberger

2020-08-04 06:04:51

2020-08-04 06:04:51

Komentarze