W obliczu rosnących wymagań dotyczących efektywności energetycznej budynków, poszukiwanie alternatywy dla metalowych usztywnień stało się priorytetem w branży. Działania mające na celu całkowite wyeliminowanie wzmocnień stalowych zapoczątkowane zostały między innymi wraz z wprowadzeniem do praktyki budowlanej technologii wklejania szyb.

Postęp ten, oparty na integracji szyby z ramą w celu przejęcia części obciążeń statycznych, utorował drogę dla jeszcze bardziej innowacyjnych rozwiązań materiałowych.

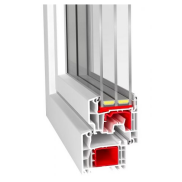

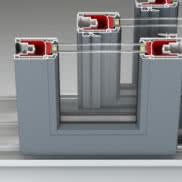

Przełomem jest technologia, która redefiniuje konstrukcję ramy PVC i symbolicznie kończy epokę „klasycznych” okien PVC, w których za statykę odpowiadała wyłącznie stal. Tę zaawansowaną metodę koekstruzji profili PVC z kompozytowymi wzmocnieniami z domieszką włókien szklanych Ultradur® High Speed nazwano powerdur inside.

Powerdur inside – innowacja w kształtownikach

Technologia powerdur inside jest przykładem rozwiązania, w którym z powodzeniem udało się zastąpić konwencjonalne wzmocnienia stalowe w profilach okiennych.

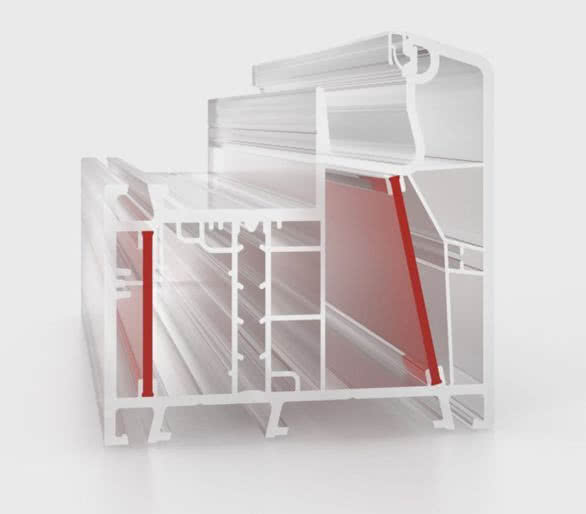

Innowacja polega na zastosowaniu wzmocnionego włóknem szklanym termoplastu – materiału Ultradur High Speed – w procesie koekstruzji, czyli jednoczesnego wytwarzania profilu z PVC i materiału wzmacniającego. Proces ten usuwa jedną z najpoważniejszych barier na drodze do tworzenia bardziej energooszczędnych konstrukcji okiennych, czyli obecność metalu.

Skutkiem eliminacji wzmocnień stalowych jest likwidacja mostków termicznych, które w tradycyjnych konstrukcjach powstają w wyniku wysokiej przewodności cieplnej metalowego usztywnienia. Zastosowanie powerdur inside pozwala osiągnąć zdecydowaną poprawę właściwości cieplnych profili, co ma bezpośrednie przełożenie na współczynnik przenikania ciepła.

Choć materiał Ultradur High Speed jest termoplastem wzmocnionym włóknem szklanym, posiada on nadzwyczaj dobre właściwości mechaniczne, co umożliwia jego skuteczne stosowanie w ramach okiennych, zachowując jednocześnie wymagane parametry statyczne.

Przewaga cieplna kompozytu ultradur® high speed

Kluczowym elementem, który decyduje o rewolucyjności technologii powerdur inside, jest radykalna różnica w przewodności cieplnej pomiędzy kompozytem a stalą. Współczynnik przewodzenia ciepła Ultradur High Speed jest aż 50-krotnie niższy od przewodności cieplnej stali, co stanowi zasadniczą przyczynę wyraźnej poprawy właściwości termicznych całego profilu.

Zastosowanie tego kompozytowego wzmocnienia zamiast metalowego, w połączeniu z pozostałymi elementami konstrukcji, przyniosło wymierne korzyści w postaci osiągnięcia niezwykle niskiego współczynnika przenikania ciepła ram (Uf).

Dzięki technologii powerdur inside udało się uzyskać Uf na poziomie do 0,94 W/m²K. Warto podkreślić, że wyśrubowane parametry, takie jak Uf = 1,0 W/m²K, zostały uzyskane przy standardowej głębokości zabudowy profili wynoszącej 70 mm. Taki wynik jest znacząco lepszy – o 40% – niż w standardowych profilach o tej samej głębokości 70 mm, które wykorzystują tradycyjne wzmocnienia stalowe.

Prowadzone prace badawcze wyraźnie pokazują, że postęp technologiczny pozwolił na znaczne ograniczenie współczynników izolacyjności termicznej bez konieczności nieproporcjonalnego zwiększania głębokości kształtowników.

Wizualnym potwierdzeniem korzyści płynących z zastosowania wzmocnień kompozytowych w miejsce stalowych może być obserwacja termowizyjna. Różnica w przewodności cieplnej obu materiałów jest tak duża, że można ją łatwo zaobserwować, na przykład, poprzez test porównawczy profili zatopionych w bryle lodu, rejestrowany kamerą termowizyjną.

Statyka i odporność antywłamaniowa

Wyeliminowanie wzmocnień stalowych, choć kluczowe z punktu widzenia izolacyjności cieplnej, nasuwa pytania dotyczące zachowania właściwości mechanicznych i bezpieczeństwa okna.

W tym kontekście, powerdur inside udowadnia, że wzmocniony włóknem szklanym termoplast zapewnia zdecydowanie lepsze właściwości izolacji cieplnej przy zachowaniu tych samych właściwości mechanicznych okna co konwencjonalne ramy ze stalą.

Co istotne, brak stalowych usztywnień nie wpływa negatywnie na możliwość konstruowania okien o podwyższonej odporności na włamanie. Technologia ta w rzeczywistości może nawet sprzyjać podniesieniu standardów bezpieczeństwa.

Ciągłe wzmocnienie z włókien szklanych, które biegnie po całym obwodzie okna, umożliwia osadzenie wszystkich wkrętów od zawiasów w tym wzmocnieniu.

W konwencjonalnych oknach, z uwagi na odsunięcie wzmocnień stalowych od narożników, część wkrętów mocujących zawiasy jest osadzona jedynie w samym tworzywie PVC.

Zastosowanie kombinacji profili z technologią powerdur inside zostało przetestowane i pomyślnie zweryfikowane pod kątem spełnienia wymagań dla okien w klasie antywłamaniowości RC2 we współpracy z wiodącymi producentami okuć.

Zastąpienie stali kompozytem oznacza nie tylko koniec problemu mostków termicznych, ale także otwiera drzwi dla prostszego spełnienia rygorystycznych norm bezpieczeństwa, dzięki stabilniejszemu i ciągłemu mocowaniu elementów okucia.

Podsumowanie ery innowacji

Wprowadzenie innowacyjnej technologii koekstruzji profili PVC z zastosowaniem wzmocnień kompozytowych z domieszką włókien szklanych Ultradur® High Speed, znanej jako powerdur inside, stanowi przełom w produkcji energooszczędnej stolarki.

Jest to symboliczne zamknięcie epoki, w której statyka okien PVC była nierozerwalnie związana z użyciem stali. Usunięcie metalu jako wzmocnienia, dzięki temu, że przewodność cieplna Ultradur High Speed jest 50-krotnie niższa niż stali, pozwala na osiągnięcie wyjątkowo niskich współczynników Uf, takich jak 0,94 W/m²K, bez zwiększania głębokości profilu.

Technologia ta skutecznie rozwiązuje problem mostków termicznych, jednocześnie gwarantując stabilność mechaniczną i zdolność do spełniania wymagań klasy antywłamaniowej RC2.

Innowacje takie jak powerdur inside wskazują wyraźny kierunek rozwoju, w którym przyszłość budownictwa jest ściśle związana z eliminacją słabych punktów tradycyjnych materiałów poprzez wprowadzanie zaawansowanych termoplastów i kompozytów.

Źródło i zdjęcia: Aluplast

2025-11-24 11:27:53

2025-11-24 11:27:53

Komentarze