Wywiad z dyrektorem zarządzającym Schöck

Jak rozwinie się rynek prefabrykacji i jakie są skutki zmian przepisów dotyczących akustyki oraz wymagania dotyczące poziomu pochłaniania dźwięków?

Pewnie z 10 lat temu wizytowałem centralę firmy Schöck w Baden-Baden i zobaczyłem wówczas jak wygląda produkcja elementów, które oferujecie. Wtedy miałem taką refleksję, że ze względu na zmieniającą się specyfikę budownictwa w Polsce i na świecie te produkty przyszłość mają dopiero przed sobą. Dziś, po tylu latach mogę powiedzieć to samo, pomimo tego że w naszym kraju firma Schöck już jakiś czas funkcjonuje.

W Polsce nasze systemy pojawiły się 15 lat temu. I widzimy, że z roku na rok wiedza dotycząca akustyki i termiki wśród projektantów i architektów rośnie. Jestem z wykształcenia inżynierem budownictwa, na studiach nie miałem takiej wiedzy, nie było takich przedmiotów, które o tych rozwiązaniach by mówiły.

Myślę, że w niedalekiej przyszłości, a szczególnie od przyszłego roku, kiedy zmienią się przepisy dotyczące warunków technicznych, będziemy obserwowali jeszcze szybszy rozwój tych rozwiązań. Widzimy też, co obecnie dzieje się na budowach, gdzie brakuje rąk do pracy. Nasze systemy ułatwiają i pozwalają realizować inwestycje bez zakłóceń i bez przerw. One de facto eliminują pewne błędy w montażu.

Nasze produkty są oznaczone w taki sposób, że jednoznacznie jest określony kierunek czy miejsce wbudowania. Ostatnie 15 lat pozwoliło rynkowi oswoić się z naszymi rozwiązaniami. Kolejne lata w mojej ocenie to będzie intensywny wzrost, jeśli chodzi o ich zastosowanie. Przez wiele lat Schöck był prekursorem w swojej branży.

Wiele firm powstało dzięki naszej firmie, wzorując się na jej profilu działalności. Dziś mamy na rynku sytuacje, kiedy odbiorca, ogólnie mówiąc o łącznikach termicznych, używa nazwy naszego produktu Isokorb. To coś znaczy.

Który rynek w Europie jest największym, jeśli chodzi o zastosowanie łączników? Jak nasz kraj wypada na tym tle?

W 2019 roku dostarczono ponad 1,5 mln łączników na całym świecie. To bardzo dużo. Niemcy z racji tego, że są prekursorem tej technologii, mają obecnie jej największą część. W dalszej kolejności są Francja, Austria, Wielka Brytania i Szwajcaria. My jesteśmy na szóstym miejscu.

Jak porównałby Pan świadomość rynku w Niemczech i w Polsce, jeśli chodzi o rozwiązania, które oferuje firma Schöck?

Jeśli chodzi o sprawy techniczne, to nie mamy się czego wstydzić. Uważam, że niekiedy nasi projektanci przewyższają swoich zagranicznych kolegów. Natomiast jeśli chodzi o możliwości związane z samą inwestycją, to jeszcze nam tu brakuje. Nie mamy w Polsce takich możliwości do realizacji bardzo zaawansowanych obiektów, przede wszystkim od strony finansowej.

Ostatnio na naszym corocznym spotkaniu, inaugurującym rok kalendarzowy, była prezentacja obiektów, które były zrealizowane przy użyciu naszych systemów w kilkunastu krajach. Jako Polska braliśmy w tym udział, natomiast wręczone nagrody dotyczyły tylko obiektów z Francji i Niemiec.

Odkąd stanowisko prezesa zarządu objął w 2017 roku Alfons Hörmann, aktywność firmy bardzo się zwiększyła. Mam tu na myśli nowe inwestycje w Essen, w Baden-Baden czy Tychach. Do tego dochodzą akwizycje innych firm. W ciągu zaledwie trzech lat Alfons Hörmann podjął wiele odważnych decyzji.

To wszystko wynika z jego charakteru. To jest typ sportowca. I to nie przypadek, że wciąż jest prezesem Niemieckiego Komitetu Olimpijskiego. Na pewno pan Alfons Hörmann przez ostatnie lata był głównym napędem, jeśli chodzi o rozwój. Był odpowiedzialny za realizację strategii firmy do roku 2020.

Stworzył też strategię do roku 2030. Warto podkreślić, że przepisy prawne na pewno sprzyjają temu, co się obecnie dzieje w ramach grupy Schöck. W wielu krajach regulacje prawne zmieniają się ze względu na wymóg redukcji emisji dwutlenku węgla. Do tego dochodzą energooszczędność i akustyka.

Pan Alfons Hörmann potrafił to przekuć w nasz sukces i wskazał, w jakim kierunku musi iść firma, na co zwrócić uwagę, jakie podjąć działania, aby ulepszać nasze rozwiązania. Zresztą jest to zgodne z mottem naszego założyciela pana Eberharda Schöcka, że nigdy nie można się zatrzymywać, żeby odnieść sukces, trzeba szukać nowych rozwiązań lub ulepszać te istniejące.

Pomimo tego od połowy kwietnia tego roku stanowisko Prezesa Zarządu Schöck AG oraz Prezesa Zarządu Schöck Bauteile objął Mike Bucher. Alfons Hörmann, który zrezygnował ze stanowiska, chce robić karierę w polityce. Czego możemy się spodziewać po nowym prezesie?

Nowy prezes ma 42 lata, więc jest osobą stosunkowo młodą, ale już z bogatym doświadczeniem w zarządzaniu dużymi międzynarodowymi firmami z branży budowlanej. Z pewnością będzie to jego atutem w kontynuacji obranej przez poprzednika drogi rozwoju, jak również w poszukiwaniu nowych wyzwań dla naszej firmy na kolejne lata.

W jakim kierunku podąża firma Schöck w zakresie rozszerzania oferty? Z moich obserwacji wynika, że firma mocniej wchodzi w temat elewacji wentylowanych.

Zgadza się. Elewacje wentylowane to kolejne miejsce, gdzie Schöck może rozwijać swoje rozwiązania. W 2019 roku nasza firma nabyła udziały w firmie GIP-Fassade z Brunswick, która specjalizuje się w elewacjach wentylowanych lekkich i tworzeniu rusztów. Swego czasu ta firma realizowała kompletne zadaszenie nad kortami tenisowymi na Wimbledonie w Londynie, więc jest się czym chwalić.

Jeśli chodzi o nasz rynek, to w zakresie elewacji wentylowanych jesteśmy na początku drogi. W ubiegłym roku zaczęliśmy cykl szkoleń dla projektantów i architektów związanych z tym tematem. Dzisiaj możemy powiedzieć, że jest zainteresowanie tymi rozwiązaniami. Liczymy, że to się przełoży na konkretne realizacje. Podobnie rzecz się ma z technologią renowacji budynków z wielkiej płyty.

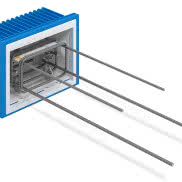

Do tego dochodzi Alphadock, czyli łącznik termiczny pomiędzy ścianą żelbetową a stropem lub płytą denną posadzki. To jest nowa rzecz w naszej ofercie, która ma szansę znaleźć zastosowanie na naszym rynku. Chciałbym podkreślić, że w ramach naszej grupy, oprócz wprowadzania nowych produktów, wciąż pracujemy nad tym, aby udoskonalać te istniejące. Na przykład wydawałoby się, że sam Isokorb jest już kompletnym rozwiązaniem.

Dziś wiemy, że korzystając z doświadczeń kotew termicznych, dotychczasowy Isokorb ze stali nierdzewnej prawdopodobnie zostanie wyparty łącznikiem termicznym, w którym zbrojenie główne będzie z włókna szklanego. Myślę, że za parę lat właśnie taki łącznik będzie powszechnie stosowany w naszym kraju.

Ten wspomniany Isokorb, nasz flagowy produkt w krajach zachodnich, a szczególnie w Niemczech, jest rozwiązaniem stosowanym powszechnie z racji tego, że świadomość projektantów i architektów jest na tyle duża, że znają ten produkt już od wielu lat i nie szukają innych rozwiązań.

W Polsce na 100 obiektów połowa jest realizowana w technologii tradycyjnej, bez wykonania tego łącznika termicznego, czyli na zasadzie obłożenia balkonu styropianem, co w ogóle nie eliminuje mostków termicznych.

W Pana ocenie ilu projektantów w Polsce słyszało o Isokorbie?

Chciałbym, żeby byli to wszyscy, ale prawda jest trochę inna. Na pewno ponad połowa projektantów i architektów słyszała o tym rozwiązaniu. Dla nas zawsze priorytetem było dotarcie przede wszystkim do dużych biur projektowych i architektonicznych, które zatrudniają po kilkadziesiąt osób.

To w tych pracowniach powstają najważniejsze inwestycje, więc nasi inżynierowie produktów starają się być obecni w trakcie ich planowania. Tym, co nas wyróżnia, jest to, że jesteśmy bardzo dobrym partnerem biznesowym dla takich biur, ponieważ ich wspieramy w kwestiach akustyki oraz fizyki budowli.

Nie ma w Polsce fizyków budowli w rozumieniu wykonywanego zawodu. Dlatego chcemy być w tym procesie doradcą i partnerem w rozwiązaniu problemów. Wiemy, że architekci i projektanci sobie to cenią.

W 2019 roku miałem okazję być na otwarciu zakładu w Tychach. Jak przebiega obecnie jego funkcjonowanie?

Moce już są wykorzystywane w stopniu zadowalającym. Zakład ma jeszcze większe możliwości, które będą zwiększane wraz ze zwiększeniem się liczby zamówień. Jest plan, który przewiduje montaż kolejnych linii. Hala produkcyjna jest na tyle mobilna, że pozwala organizować produkcję w różnych układach z naciskiem na wybrane grupy produktów.

Dzięki tej inwestycji jesteśmy w stanie obsłużyć polski rynek, ale też mamy możliwość dostaw na rynki ościenne. Mam tu na myśli głównie Czechy, Słowację, Austrię i Niemcy. To, że mamy zakład w Polsce, ułatwia nam pracę z klientami. W zależności od potrzeb jesteśmy w stanie sprawnie dostarczyć nasze rozwiązania.

Nie trzeba ich sprowadzać z zagranicy, co się przekłada na oszczędność czasu i pieniędzy. Nasze biuro w Warszawie jest odpowiedzialne za to, aby zapewnić kolegom z Tychów ciągłość produkcji. Póki co udaje nam się te cele zrealizować. Pomimo tego, że zakład jest stosunkowo nowy, to już jest bardzo ceniony w całej grupie, jeśli chodzi o jakość produkcji.

To bardzo ważne. Nie ukrywam, że zakład produkcyjny w Tychach to jest również prestiż w całej grupie Schöck. Cieszymy się, że obok Niemiec, Austrii i Węgier również w Polsce ulokowana jest produkcja.

Czy jest coś takiego, czego Panu brakuje w ofercie? Na rynkach w Niemczech i Austrii tamtejsze oddziały firmy mają szerszą ofertę. Ma Pan pomysł, co nowego w Polsce mogłoby się przyjąć?

15 lat spędziłem w prefabrykacji, więc czasami sobie myślę, że firma mogłaby też rozszerzyć swoje portfolio o łączniki związane z prefabrykacją.

To się już po części dzieje, bo przecież mamy w ofercie Isolink, czyli element do łączenia ścian trójwarstwowych, ale myślę, że inny asortyment z tej dziedziny też by się na rynku sprawdził. Podobne mam zdanie na temat łączników do balustrad, które według mnie na naszym rynku też by miały swoich odbiorców.

Wspomniał Pan o prefabrykacji. Czy to jest jeden z głównych kierunków rozwoju budownictwa? Oferta firmy Schöck również może doskonale współgrać z tego typu rozwiązaniami.

Na pewno tak. Prefabrykacja to przyszłość. Nasze rozwiązania idealnie się wpasowują w ten trend. W perspektywie coraz więcej obiektów będzie realizowanych w tej technologii. Jest to ewidentnie kierunek rozwoju budownictwa wielorodzinnego czy nawet jednorodzinnego.

Ostatnio dotarły do mnie dane, że na rynkach zachodnich prefabrykacja stanowi kilkanaście procent wszystkich dostępnych technologii. Natomiast w Polsce ten wskaźnik nie przekracza nawet 2%. Mimo tego my jako producent tylko części tego gotowego produktu, jakim jest ściana, balkon czy schody, obserwujemy coraz większą aktywność zakładów prefabrykacji.

Ich zainteresowanie z roku na rok jest większe. Widzimy, że zakłady prefabrykacji inwestują w nowe linie produkcyjne, więc nawet to pokazuje, że to może być kierunek rozwoju całego rynku.

Muszę zapytać również o akustykę. Jest to w Polsce niedoceniana dziedzina budownictwa. Jak to wygląda z punktu widzenia Państwa biznesu? W ofercie firmy macie szereg rozwiązań akustycznych.

Na pewno w ciągu ostatnich dwóch lat widzimy dużą zmianę, jeśli chodzi o zastosowanie tego typu rozwiązań. Trochę to wymusiła zmiana przepisów dotyczących akustyki, pochłaniania dźwięków uderzeniowych szacowana obecnie na 55 dB w budownictwie mieszkaniowym i użyteczności publicznej.

Nasze wyroby spełniają te wymogi, dlatego w ostatnich dwóch latach bardzo wzrosła sprzedaż łączników tzw. akustycznych. To, że na rynku pojawiają się nowi producenci rozwiązań wzorowanych na naszych, też o czymś świadczy.

Rozmawiamy w trakcie pandemii. Zapewne ta sytuacja wpłynie w zasadzie na każdą sferę naszego życia. Mimo wszystko proszę mi powiedzieć, jakie plany ma Pan na ten rok.

Plan na ten rok przewiduje na pewno kontynuację sukcesów, jeśli chodzi o sprzedaż łączników Isokorb czy Tronsole. Planujemy ponadto w dalszym ciągu prowadzić współpracę z zakładami prefabrykacji. Mamy swoje oczekiwania co do renowacji budynków z wielkiej płyty i coraz większego zastosowania łączników Alphadock.

To są oczywiście plany ale myślę, że dopiero najbliższe miesiące odpowiedzą nam na to, jaki wpływ na gospodarkę i przede wszystkim naszą branżę będzie miała pandemia.

Źródło i zdjęcia: ekspertbudowlany.pl, Schöck

2020-06-09 07:50:54

2020-06-09 07:50:54

Komentarze