Jako surowiec na elementy konstrukcyjne wykorzystywane jest głównie drewno drzew iglastych - sosny, świerku rzadziej modrzewia. Drewno nie jest materiałem jednorodnym i często posiada wady wpływające istotnie na jego wytrzymałość. Dlatego elementy drewniane do zastosowań konstrukcyjnych muszą być certyfikowane z oznaczeniem klasy wytrzymałościowej.

Kwalifikacja drewna konstrukcyjnego

Obecnie drewno lite do zastosowania konstrukcyjnego powinno być cechowane znakiem CE i zgodnie z normą PN-EN 338 kwalifikowane do jednej z klas wytrzymałościowych. Norma ta wprowadza oznaczenia klas od C14 do C50, gdzie liczba przy symbolu odpowiada wytrzymałości drewna na zginanie wyrażona w megapaskalach (MPa).

Z kolei podstawą do zaliczenia elementów drewnianych do określonej klasy jest przeprowadzenie sortowania zgodnie z ustaleniami normy zharmonizowanej PN-EN 14081 i według ostatniej jej aktualizacji. Norma dopuszcza sortowanie materiału drzewnego metodą wizualną bądź maszynowo.

Ze względu na znikoma liczbę maszyn sortowniczych na rynku krajowym, drewno konstrukcyjne sortowane jest w znakomitej większości metodami wizualnymi. Pracę tę mogą wykonywać klasyfikatorzy z uprawnieniami po odbyciu kursu i zdaniu egzaminu.

Sortowanie metodą wizualną polega na obejrzeniu każdej sztuki drewna i ocenie rodzaju i liczebności wad wpływających na obniżenie wytrzymałości (sęków, korytarzy owadów, zgnilizny, naruszonej struktury włókien itp.). Oceniany materiał klasyfikowany jest do jednej z trzech klas jakościowych - wyborowej (KW), średniej (KS) i gorszej (KG).

Surowiec, który nie mieści się w żadnej z tych klas uznawany jest jako odpad z przeznaczeniem do robót podrzędnych lub na opał. Na podstawie jakościowej klasyfikacji wzrokowej, korzystając z ujętej w normie tabeli i zależnie od gatunku drewna można przyznać określoną klasę wytrzymałościową.

Przykładowo drewno sosnowe i świerkowe zaliczone do kategorii jakościowej KS uzyskuje klasę wytrzymałościową C24, ale jodłowe już tylko klasę C18. Z kolei w kategorii KG drewno sosnowe ma wytrzymałość C20, a świerkowe tylko C18.

Ze względu na niewielki udział surowca uzyskiwanego z lasów krajowych o jakości KW (przeciętnie kilka procent pozyskiwanego drewna) jako bazowy materiał na konstrukcje drewniane przyjmuje się drewno sosnowe, bądź świerkowe w klasie C24.

W praktyce konstrukcyjne wykorzystanie drewna jest bardziej złożone ze względu na pozyskiwanie surowca z różnych źródeł, a lokalne tartaki często sprzedają drewno bez oznaczania klasy wytrzymałościowej. Choć formalnie użyte na budowie drewno powinno posiadać znak CE na niewielkich indywidualnych inwestycjach jest to często ignorowane.

W efekcie klasyfikatorem przydatności elementów drewnianych staje się doświadczony cieśla stawiający np. więźbę dachową czy ścianki szkieletowe eliminując samemu materiał o niedostatecznej wytrzymałości. Niekiedy, w projekcie przyjmowane są też nierealne (ze względu na dostępność) klasy wytrzymałości drewna np. C35 i w takich sytuacjach powinno nastąpić przeprojektowanie konstrukcji na większe przekroje elementów.

Nieodłącznym procesem przygotowania drewna do wbudowania jest jego impregnacja chroniąca przed zniszczeniem na skutek rozwoju grzybów czy też przez owady. Zanurzeniowe oraz powierzchniowe metody impregnacji nie dają gwarancji długotrwałej skutecznej ochrony drewna, ponieważ impregnat wnika jedynie na niewielką głębokość pod powierzchnię drewna i jest podatny na wymywanie.

Dlatego tylko metoda próżniowo-ciśnieniowej impregnacji trwale i skutecznie zabezpiecza konstrukcje drewniane. Umożliwia ona przeprowadzenie tego zabiegu zarówno na drewnie powietrzno-suchym, jak i mokrym (o wilgotności znacznie powyżej 30%), a przy wydłużonym cyklu (metodą pulsacyjną) także drewna zmrożonego.

Elementy konstrukcyjne z drewna klejonego

Drewno lite oprócz naturalnych wad w postaci sęków, niejednorodności układu włókien, pęknięć wzdłużnych charakteryzuje się również niestabilnością wymiarową związaną ze zmiennymi warunkami otoczenia - głównie wilgotnością, co w efekcie prowadzi do paczenia się materiału. Ma też ograniczone wymiary wynikające z wielkości przecieranych kłód.

Wad tych nie mają elementy wykonane z drewna klejonego i wykorzystywane są w konstrukcjach inżynierskich obiektów o zróżnicowanym przeznaczeniu (hale sportowe, produkcyjne, pawilony handlowe, a także jako półprodukt w postaci klejonych belek i krawędziaków używanych w konstrukcjach ciesielskich czy do wytwarzania okien i drzwi.

Zaletą drewna klejonego jest też możliwość wyginania elementów już w procesie produkcji, a ich wymiary są ograniczone jedynie możliwościami produkcyjnymi maszyn. Zależnie od przeznaczenia elementów drewnianych wytwarzany jest materiał charakteryzuje się dużymi wymiarami (głównie długością), wytrzymałością, jak również możliwością plastycznego kształtowania. Zależnie od tego produkty kwalifikowane są do określonej grupy drewna klejonego.

Wyroby KVH - to drewno klejone na długości za pomocą mikrowczepów uformowanych na czołach łączonych odcinków. Połączenie to po sklejeniu zapewnia ciągłość wytrzymałościową belki, a głównym zastosowaniem tak przygotowanego drewna są konstrukcje dachowe o dużej rozpiętości, podwaliny i wieńce w budownictwie szkieletowym.

Wyroby BSH - to drewno klejone warstwowo o wszechstronnym zastosowaniu. W tej technologii wytwarzane są elementy zastępujące wprost drewno lite lub wytwarzane na zamówienie np. w postaci łukowych dźwigarów. Do ich wytwarzania wykorzystuje się najczęściej tarcicę świerkową, a proces produkcji rozpoczyna suszenie tarcicy w specjalnych suszarniach o wilgotności 10% - 12%.

Następny etap to struganie desek do odpowiedniej grubości, a kolejnym jest sortowanie tarcicy zgodnie z wymaganiami normowymi i usuwanie wad z drewna - fragmenty desek z wypadającymi sękami i innymi wadami drewna mającymi wpływ na wytrzymałość lub jakość wizualną produktu są oznaczane i wycinane. Przycięte deski są łączone w lamele (wstęgi) dzięki wyfrezowanym złączom palczastym i klejone. Struganie lameli na wymaganą grubość i klejenie z użyciem pras kończy zasadniczy proces produkcji.

Wyroby LVL - to drewno klejone z fornirów budową przypominające sklejkę, ale o dość wąskim obszarze zastosowania. Główna różnica to wymiary wytwarzanego produktu LVL, który charakteryzuje się dużą długością i wysokością elementów o znacznej wytrzymałości na zginanie.

Dla drewna klejonego ustanowione są odrębne klasy wytrzymałościowe oznaczane symbolem GL i liczbą określającą wytrzymałość na zginanie np. GL32. Niekiedy podawane są klasy drewna klejonego wg normy DIN z oznaczeniem np. BS14 przy czym liczba przy symbolu odpowiada w przybliżeniu połowie wartości w oznaczeniach GL (BS14 to GL28). Drewno klejone klasyfikowane jest do odpowiedniej klasy wytrzymałościowej na podstawie sortowania maszynowego.

autor: Redakcja BudownicwaB2B

oprac.: Maja Wychowaniec

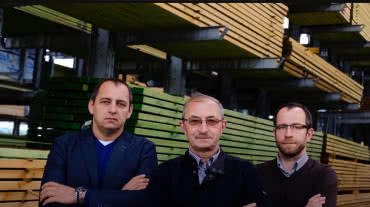

zdjęcie: Wiązary Burkietowicz

2017-12-01 13:21:02

2017-12-01 13:21:02

Komentarze